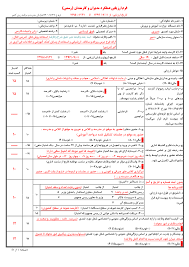

تحقیق درباره مقدمه و تاریخچه جوشکاری

تحقیق درباره مقدمه و تاریخچه جوشکاری

چون احتیاجات بشر اتصال و جوش در همه موارد را خواستار بوده لذامثلاً از رومیهای قدیم فردی به نام پلینی از لحیم به نام آرژانتاریموترناریم استفاده می کرد که دارای مقداری مساویقلع وسرب بوده است و ترنایم دارای دو قسمت سرب و یک قسمت قلع می باشد. که هنوز هم با پرکنندگی مورد استفاده قرار می گیرند.

دقت وترکیبات شیمیایی و دستگاههای متداولطلاسازی از قدیم الایام در جواهرات با چسباندن ذرات ریز طلا بر روی سطح آن با استفاده از مخلوطنمک و مس و صمغ آلی که با حرارت صمغ را کربونیزه نموده و نمک مس را به مساحیاء می کنند. و با آلیاژ طلا درست کردن ذرات ریز طلا را جوش می دهند وتاریخچه ای به شرح زیر دارند:

برناندوز روسی در 1886 قوس جوشکاری را مورد استفاده قرار داد.

موسیان در 1881 قوس کربنی را برای ذوبفلزات مورد استفاده قرار داد.

اسلاویانوف الکترودهای قابل مصرف را در جوشکاری به کار گرفت.

ژول در 1856 به فکر جوشکاری مقاومتی افتاد

لوشاتلیه در 1895 لوله اکسی استیلن را کشف و معرفی کرد.

الیهوتامسون آمریکائی از جوشکاری مقاومتی در سال 7-1876 استفاده کرد.

چون علم جوشکاری همراه با گنج تخصصی است یعنی هر جوشکار ماهر در طیتاریخ درآمد زیادی داشته سبب شد که اسرار خود را از یکدیگر مخفی نمایندمثلاً هنوز هم در مورد لحیمآلومینیوموآلیاژ آن از یکدیگر مخفی نگه می دارند و در جریان جنگهای جهانی اول و دومجوشکاری پیشرفت زیادی کرد. احتیاجات بشر به اتصالات مدرن – سبک – محکم ومقاوم در سالهای اخیر و مخصوصاً بیست سال اخیر سبب توسعه سریع این فنگردید وسرمایه گذاری های عظیم چه از طرف دولت ها و چه صنایع نظامی و تخصصی در این مورد اعمال گردیدو مخصوصاً رقابت های انسان ها در علوم هسته ای ( که فقط برای صلح بایدباشد) یکی دیگر از علل پیشرفت فوق سریع این فن در چند دهسال اخیر شد که بهعلم جوشکاری تبدیل گردید.

گروههای مختلف جوشکاری

1. لحیم کاری

3. جوشکاری ذوبی

4. جوشکاری زرد

چونمواد و فلزات تشکیل دهنده و جوش دهنده و گیرنده از لحاظ متالوژیکی بایستیدارای خصوصیات مناسب باشند بنابراین جوشکاری از لحاظ متالوژیکی بایستیمورد توجه قرار گیرد که آیا :

قابلیتمتالوژی وفیزیکی جوشکاری دو قطعه مشخص است.

پس از قابلیت متالوژی آیا قطعه ای را که ایجاد می کنیم از لحاظمکانیکی قابل کار برد و سالم است.

آیا می توانیم امکانات و وسائل برای نیازها و شرایط مخصوص این جوشکاری را مثلاًگاز و دستگاه را ایجاد نمائیم و فرضاً ایجادنیرو در درجه حرارت بالا یا ضربه زدن در درجه حرارت پایین ممکن باشد زیرا استانداردهای مکانیکی ومهندسی و صنعتی جوشکاری باید در تمام این موارد رعایت شود تا جوش بدون شکستگی و تخلخل و یا نفوذ سرباره و غیره انجام گیرد.

تکرار می شود در جوشکاری تخصصی و اصولاً تمام انواع جوش قابلیت جوشخوردن فلزات را باید دقیقاً دانست. در مورد مواد واسطه و الکترود و پودرجوش باید دقت کافی نمود. محیط لازم قبل و در حین جوشکاری و پس از جوشکاریرا مثلاً ( در موردچدن ) باید به وجود آورد. گازهای- دستگاههای مناسب و انتخاب فلزات مناسب از لحاظ ذوب در کوره ذوبآهن و بعد در حین جوشکاری از لحاظ جلوگیری از صدمه گاز- آتش و مشعل و برق وهوای محیط و وضعیت جسمانی و زندگی جوشکار خود نکات اساسی دیگر هستند کهمشکلات جوشکاری می باشند.

مشکلات و گرفتاریهای صنعت جوشکاری

جوشکاری در حقیقت ایجاد کارخانه ذوب آهن و فلزات در مساحتی حداکثر 2×2 متر و نقطه حساس جوشکاری چند سانتیمتر است زیرا همان درجه حرارتکارخانه ذوب آهن در محل جوشکاری به طور نقطه ای ایجاد می گردد مسلم است کهچنین کار عظیمی احتیاج به ابتکار و تخصص و مواد و متخصص و وسائل مدرن داردتا بتوان از این ذوب آهن چند سانتیمتری استفاده صحیح نمود. شاید اضافهگوئی نباشد که در هیچیک از رشته های فنی تا این اندازه احتیاج به سرمایهگذاری و رعایت جوانب فنی و غیر فنی ضروری و لازم نباشد.

عوارض و سوانح ناشی از عوامل فیزیکی مربوط به جوشکاری

در موقعجوشکاری از عوامل فیزیکی مورد تاثیر یا حاصله از عمل جوشکاری ممکن است خطراتی متوجه جوشکار شود که در:

دسته اول:برق گرفتگی

دسته دوم: سوختگیو

دسته سوم: ورود اجسام خارجی به داخل چشم

را می توان نام برد

برق گرفتگی و عوارض حاصل از تاثیرات جریان برق

مسلم است اگر نقصی در سیم کشی وسائل برقی که برایجوشکاری با برق به کار می روند وجود داشته باشد یا جوشکار نکات ایمنی لازم مربوطبه برق را مراعات ننماید خطر برق گرفتگی برای او وجود خواهد داشت و چنانچهجوشکار در ارتفاع مشغول جوشکاری باشد، مخاطرات حاصله از سقوط و در نتیجهشوک = ضربه الکتریکی نیز بر ضایعات حاصل از برق گرفتگی افزوده خواهد شد. نشانه های حاد و فوری برق گرفتگی از مور مور شدن و یا شوک خفیف تا شوکشدید و قطع تنفس و متزلزل شدن ضربان قلب و عاقیت به مرگ منجر می شود.

هنگامی که برق گرفتگی ایجاد شوک نماید و شخص در ارتفاع مشغول کار استخطر سقوط و افتادن از ارتفاع روی زمین و روی وسایل و ماشین و غیره باعثپیدا شدن جراحات شدید شده و وضع مصدوم را وخیم خواهد ساخت.بنابراینپیشنهاد می شود حتی المقدور جوشکاری را در سطح پایین انجام داد.

شدت ضایعات و مخاطرات حاصل از برق گرفتگی بستگی به عوامل زیر دارند:

الف) نوع جریان برق:اصولاً در هر ولتاژی در جریان برق متناوب AC خطرناکتر از جریان برق DC مستقیم می باشد و یا به عبارت دیگر خطر شوکالکتریکی در جریان متناوب بیشتر است. در حالی که خطر سوختگی در جریانمستقیم نیز بیشتر است.

ب) تاثیر ولتاژ :شدت شوک الکتریکی حاصل از برق گرفتگی بستگیبه میزان ولتاژ برق مربوطه دارد و هرچه ولتاژ بیشتر باشد شدت شوک حاصلهبیشتر خواهد بود. در هر صورت ولتاژ بین 200 تا 250 ولت که ولتاژ معمولیبرق شهر است خطرناک بوده اغلب ضایعات شدید به وجود آورده و ممکن است سببمرگ شود.

ج) شدت جریان :شدت جریان 15 تا 20 میلی آمپر با فرکانس HZ 50 ولتاژ بالا ممکن است باعث چسبیدن دست مصدوم به سیم برق شده و مانع رهائیوی گردد. و این امر تا موقع رسیدن نجات دهنده ادامه یابد در این جریانممکن است ضایعات کشنده ای ایجاد شود.

د) فرکانس :در تواتر بین HZ 50 تا HZ 80 هرتز شوک یا ضربهالکتریکی ممکن است به وجود آید. ولی در فرکانس های بالا بین 30000 تا 100000 هرتز خطر کمتری وجود دارد زیرا به وسیله پرتاب, شخص را از منبع خطردور می کند.

هـ) مقاومت بدن انسان :مقاومت بدن انسان بین 500 تا 50متغیر است ( اهم ) هر چه مقاومت در سر راه تماس منبع الکتریک با بدن ( پوست خشک – ضخامت کف پا – بیشتر باشد خطر شوک وارده کمتر است و یا بالعکس . )

د- مدت تماس :تماس برق با بدن در مدت زمان بین 1 تا 3 ثانیهممکن است توقف قلب و فوت مصدوم را همراه داشته باشد, در هر صورت چنانچهشخصی دچار برق گرفتگی شد از ضایعات و عوارض ذکر شده در بالا جان سالم بدربرد. معمولاً بهبود کامل می یابد و عوارض دیررس نادر می باشد.

مسائل مهم جوشکاری به ترتیب اولویت به شرح زیر است:

تربیت متخصص و کاردان و کارشناس : جوشکاری یکی از رشته های پرهزینه درصنعت و آموزش ابتدائی و عالی است. انتخاب افراد و جوانان در هر سن و مدارجتحصیلی و کارخانه ای ، قدرت تحمل بازی کردن باآتش – قدرت تحمل در بر گیری خطرات و تخصص همزمان دادن به این جوانان بسیار مشکل است. زیراسرمایه های عظیم آموزشی را احتیاجدارد تا یک متخصص به تمام معنی یا یکمهندس جوشکار واقعی تربیت شود.

تهیه ماشین آلات مدرن و مفصل جوشکاری احتیاج به بودجه های عظیم داردتا بتوان از انواع ماشین آلات مدرن بهره گیری نمود و مخصوصاً در آموزش کهباید همه جانبه باشد. بعضی اوقات تمام وسائل کارخانجات شهر و مراکز آموزشیکافی برای ارائه کل تخصص نمی باشند. و. اشکالتراشی و نبودن بودجه و خرید وکمک به ساخت نیز گرفتاری دیگری است.

رعایت نکات ایمنی و تخصصی ایمنی خود یکی دیگر از مشکلات عظیم جوشکاریاست به طوری که فرضاً انفجار یک کپسول مانند یک بمب می تواند جان صدها نفررا به خطر اندازد در حالی که مثلاً در کارگاه تراش وریخته گری و غیره خطرها تا این حد بالا نیستند و کوچکترین بویگاز ناشی از عدم اتصالات صحیح و اصولی ممکن است جان عده ای را به خطر اندازد. همان طوری که تربیت متخصص احتیاج به بودجه های عظیم آموزشی برای خریدوسائل و کتب به طور همزمان دارد خرج سوم جوشکاری جهت جلوگیری از هر نوعانفجار و احتراق در کارگاه ها و صدمه به بدن و چشم جوشکار و افراد حاضر درکارگاه می باشد. بدین جهت جوشکاری را رشته ای پر خرج نام نهاده اند. مسلماست که این مخارج عظیم در اتصالات جوش به دست خواهد آمد. یعنی اینکهاتصالات پر خرج و مفصل پیچ و پرچ وقتی با جوشکاری جایگزین شوند سادگی وسرعت یافته و مخارج عظیم تشکیلات را در مدت کوتاهی تامین و تادیه خواهندکرد.

هدف جوشکاری و برشکاری :

بریدن قطعات ماشینی به ضخامتهای زیاد یکی از وظایف مهم برشکاری است.

به طور کلی اتصال قطعات مختلف ازیک نوع فلز یا انواع فلزاتوآلیآژهاوبالا بردن استحکام وسرعت عملیات وکاهش هزینه ها از مهمترین اهدافجوشکاری است.

جوشکاری فلزات رنگین با گاز استیلن یا کاربیت ( یا فلزات غیر آهنی)

فلزات غیر آهنی یا فلزات رنگی به فلزاتی گفته می شود که فاقد آهن و یا آلیاژهای آن باشند مانندمس – برنج – برنز- آلومینیوم- منگنز- روی وسرب

تمام فلزات رنگین را با کمی دقت و مهارت و آشنائی با اصولجوشکاری می توان جوش داد و برای جوشکاری این نوع فلزات بایستی خواص فلز را در نظر گرفت.

جوشکاری مس با گاز

بهترین طریقه برای جوشکاریمس جوشکاری بااکسیژن است( جوش اکسیژن = اتوگن= استیلن= کاربید اصطلاحات مختلف متداول می باشند) ضمناً می توانجوشکاری مس را با قوس الکتریک یا جوش برق نیز انجام داد.

ورقه هایمس را مانند ورقه های آهنی برای جوشکاری آماده می کنند یعنی سطح بالائی راتمیز نموده و از کثافات و روغن پاک نموده و در صورت لزوم سوهان می زنند. ولی چون خاصیت هدایت حرارت مس زیادتر است باید مقدارآمپر را قدری بیشتر گرفت. بهتر است همیشه با قطب مستقیم جوشکاری را انجام داد ( با جریان مستقیم و الکترود مثبت) زاویه الکترود نسبت به کار مانند جوشکاریفولاد است. طول قوس حداقل باید 10 تا 15 میلی متر باشد, برای جوشکاری مس می تواناز الکترودهای ذغالی استفاده کرد. الکترودهای جوشکاری مس بیشتراز آلیاژ مسوقلع وفسفر ساخته شده اند و گاهی نیز از الکترودهای که دارایفسفر- برنز- سیلکان یاآلومینیوم هستند استفاده می کنند چون انبساطمس در اثر گرم شدن زیاد است فاصله درز جوش را در هر 30 سانتیمتر در حدود 2 تا 3 سانتیمتر زیادتر در نظر می گیرند. خمیر روانساز مس معمولاً در حرارت 700تا 1000 درجه ذوب می شود و به صورت تفاله (گل جوش) سبکی روی کار قرار میگیرد و از تنه کار به علت کف کردن در روی کار نباید استفاده شود. بدونروانساز هم می توان مس را جوش داد و معمولاً از براکس استفاده می گردد. مسرا به وسیله شعله خنثی جوش دهیم تا تولید اکسید مس نکند چون ضریب هدایتحرارت مس زیاد است باید پستانک جوشکاری مشعل 1 تا 2 نمره بیشتر از فولادانتخاب شود. بهتر است مس را قبل از جوشکاری گرم نمائیم و با سیم جوشکاریمخصوص جوش داد برای جوشکاری صفحه 5 میلیمتری سیم جوش 4 میلیمتری کافی استو از وسط ورق شروع به جوشکاری می نمائیم و وقتی فلز هنوز گرم است روی آنچکش کاری می شود تا استحکام درز جوش زیاد شود.

جوشکاری سرب

در این نوع جوشکاری بیشتر از گازهیدروژن واکسیژن استفاده می گردد. درجوشکاری سرب احتیاج به گرد مخصوص نیست ولی باید قطعات کار را قبل از جوشکاریکاملاً صیقلی نموده سیم جوش سرب باید کاملاً خالص باشد چون سرب مذاب بسیارسیال می باشد. لذا جوشکاری درزهای قطعات سربی که به وضع قائم قراردارندبسیار دشوار و مستلزم مهارت و تجربه زیاد است.

جوشکاری چدن با برنج یا لحیم سخت برنج

چدن را می توان با برنج جوش داد. قطعات چدنی را باید همان طوری کهبرای جوشکاری با سیم جوش چدنی آماده می شوند برای برنج جوش آماده ساخت. لبه های درز جوش را باید به وسیله سوهان یا ماشین تراشید و هیچگاه لبه هایدرز قطعات چدنی را با سنگ سمباده پخ نزنید. زیرا ذرات گرافیت روی ذرات آهنمالیده می شوند و لحیم سخت خوب به چدن نمی چسبد. قطعات چدنی را قبل ازشروع به جوش دادن حدود 210 تا 300 درجه سانتی گراد گرم کنید و گرد جوشکاریمخصوص چدن به کار برید تا بهتر به هم جوش بخورد.

نقطه ذوب سیمهای برنجی باید در حدود 930 درجه سانتی گراد باشد. سیمهای برنجی که برای جوش دادن قطعات چدنی به کار می روند دارای مقدار زیادیمس است و کمی نیکل نیز دارند . نیکل اتصال لحیم را به چدن آسان می کند و نقطهذوب زیاد آن موجب سوختن گرافیت درز جوش می شود . در جوشکاری چدن با برنجاز شعله ملایم پستانک بزرگ با فشار کم استفاده کنید. اگر فشار شعله زیادباشد گرد جوشکاری از درز خارج می شود و در نتیجه قطعات چدنی خوب به هم جوشنمی خورند. قطعات چدنی را باید پس از جوشکاری در محفظه یا جعبه ای پر شنیا گرد آسپست قرار داد تا بتدریج خنک شود و سبب شکنندگی و ترک و سخت شدنچدن نگردد.

جوشکاری منگنز

ازمنگنز به صورت خالص استفاده نمی شود در جهت عکس از آلیاژهای ماگنزیوم استفاده میشود که برای ریختگی فشاری از آن استفاده می گردد . به جای آلیاژهای Mg. Mn و Mg. Al و Mg AlZn امروزه از آلیاژهای مخصوصاً محکم Zr و Th استفاده میشود.

برایجوشکاری ماگنزیوم و آلیاژهای آن از همان شرایط جوشکاری آلومینیوم استفاده می گردد.

قابلیت هدایت حرارت زیاد و انبساط سبب پیچش زیاد کار می شود. ماگنزیومدر درجه حرارت محیط به سختی قابل کار کردن است و در 250 درجه می توان بهخوبی کار گرد.

جوشکاری برنج با گاز

برنج مهمترین آلیاژمس است و از مس و روی و گاهی قلع و مقداریسرب تشکیل می شود، این فلز در مقابل زنگ زدگی و پوسیدگی مقاوم است. چون روی درحرارت نزدیک ذوب برنج تبخیر می گردد بنابراین جوشکاری با این فلز مشکل میباشد. برنج از 60 درصد مس و 40% روی و گاهی مقداری سرب تشکیل شده است. درموقع جوشکاری روی به علت بخار شدن و اکسید روی محل جوش را تیره کرده وعمل جوشکاری را مشکلتر می نماید. ضمناً گازهای حاصله خطرناک بوده و بایداز محل کار تخلیه گردند. درموقع جوشکاری روی حرکت دست بسیار مهم است وباید حتی الامکان سرعت دست را زیاد کرده وگرده جوش کمتری ایجاد نمود تافرصت زیادی برای تبخیر روی نباشد. برنج را می توان با الکترودهای گرافیتیو معمولی جوشکاری نمود، درجوشکاری برنج از قطب معکوس استفاده می شود.

فاصله قوس الکتریکی باید حداقل 5 تا 6 میلیمتر باشد. برنج ساده تر ازفولاد وچدن ومس جوش داده می شود و استحکام و قابلیت انبساط آن درمحل درز جوش بسیار خوباست. توجه شود چون انقباض و انبساط برنج زیاد است نمیتوان به وسیله چندنقطه جوش به هم وصل کرد بلکه بایستی به کمک بست هائی که در حین جوشکاری میتوان آنها را به هم متصل نمود از پیچیدگی جلوگیری شود.

توجه شود که در جوشکاری از سیمهای مخصوصجوشکاری برنج که مقدار مس آن 42 تا 82 درصد است استفاده نمائید و برای جلوگیری ازاکسیداسیون از گرد جوشکاری استفاده می شود و از استعمال تنه کار درجوشکاری برنج باید خودداری شود زیرا درز جوش را خورده سوراخ سوراخ ومتخلخل می سازد و شعله را باید طوری تنظیم کرد که اکسیژن آن از استیلنبیشتر باشد زیرا روی در حرارت 419 درجه ذوب و در 910 درجه تبخیر می شود ورسوبی از روی و اکسید روی در کنار درز جوش به وجود می آید. مقدار اکسیژنشعله بستگی به نوع آلیاژ دارد و می توان قبلاً قطعه ای از آن را به طورآزمایشی جوش داد و اگر درز جوش سوراخ و خورده نشد خوب است. و اکسیژن زیادهم باعث کثیف شدن جوش می شود . ورقهای نازکتر از 4 میلیمتر را از راست بهچپ و ورقهای ضخیم تر از 4 میلیمتر را از چپ به راست جوش می دهند. به چکشکاری و خروج دود خطرناک و استفاده از ماسک مخصوص وباز نمودن پنجره وهواکشباید توجه نمود.

جوشکاری فولاد زنگ نزن با گاز

قابلیت هدایت حرارت فولاد زنگ نزن کمتر ازفولاد معمولی می باشد و می توان سر مشعل را کوچکتر انتخاب کرد. شعله جوشکاریباید برای جوش فولاد زنگ نزن خنثی باشد زیرا اکسیژن یا استیلن اضافی باعناصر تشکیل دهنده فولاد زنگ نزن ترکیب شده و درز جوش خورده پس از مدتیزنگ می زند . روانساز جوشکاری فولاد زنگ نزن را به صورت خمیر در آورده رویدرز جوش می مالیم . سیم جوش باید حتی المقدور از نوع خود فولاد زنگ نزنانتخاب شود و بهتر است تسمه باریکی از جنس همان فولادی که باید جوش دادهشود را بریده و به جای سیم جوشکاری استفاده کرد.

در روشجوشکاری اینفولاد مشعل را باید طوری نگهداشت که زاویه آن نسبت به کار بین 80 تا 90 درجهباشد . زاویه سیم جوش در حدود 20 تا 40 درجه است وسیم جوشکاری را جلویمشعل نگذارید تا همزمان با لبه کار ذوب شود و نوک مخروطی باید با ناحیهمذاب تماس داشته باشد تا از اکسیده شدن فلز جلوگیری کند. و شعله را نبایدیک دفعه از کار دور نمود زیرا درجه انبساط فولاد زنگ نزن بیشتر از فولادمعمولی است و بابست های مخصوص از پیچیدن و کج شدن آن در موقعجوشکاری باید جلوگیری کرد فاصله لبه کار را باید برای هر 30 سانتیمتر 3 الی 4 میلیمتر بیشتر در نظر گرفت. پس از تمام شدن کارجوشکاری به وسیله برس و شتشو مواد اضافی تفاله و روانساز و یا گرد جوشکاری اضافی را باید کاملاً تمیز کرد و بر طرف نمود

جوشکاری فولادهای مولیبدونی

وقتی که به فولاد مولیبدون اضافه شود مقاومت آن را بالا می بردمخصوصاً در حرارتهای زیاد ، بنابراین موارد استعمال این نوع فولاد بیشتردر لوله هائی که تحت فشار و حرارت زیاد باشد بیشتر است. بعضی از فولادهایمولیبدونی دارای مقداری کرم نیز هستند این آلیاژ را که مولی کرم می نامندبیشتر در ساختن قطعات مقاوم هواپیما به کار برده می شوند. جوشکاری اینفولاد مانند جوشکاریآهن می باشد با این تفاوت که برای مقاوم بودن جوش باید از الکترود نوع E_7010 و E_7012 و E_7020 استفاده شود و برای قطعات ضخیم که گرده های پهن مورداحتیاج است می توان از فولادهای قلیائی (E_7016 ، E_7015 (LOWHYDROGE استفاده نمود. در موردجوشکاری ورقهای 5 میلیمتر و ضخیمتر لازم است بعد از جوشکاری 1200 الی1250 درجهفارنهایت گرم کرده و برای ضخامت 5/12 میلیمتر به مدت یک ساعت گرم نگهداشتو بعد از آن باید قطعه به آهستگی سرد نمود به طوری که در هر ساعت 200 الی 250 درجه فارنهایت از حرارت آن کاسته شود وقتی که قطعه به 150 درجهفارنهایت رسید بعد می توان قطعه را در هوای معمولی سرد کرد.

جوشکاری مونل واینکونل

فلز مونل آلیاژی است از 67 % نیکل 30% مس و مقدار کمیآهن وآلومینیوم ومنگنز.

فلز اینکونل آلیاژی است از 80% نیکل ، 15% گرم و 5% آهن.

این دو فلز به علت مقاومت زیادی که در مقابل زنگ زدگی دارند برای ساختن تانکر و ظروف حامل مایعات به کار می روند.

مونل و اینکونلرا می توان با الکترودهای پوشش دار به آسانی آهن جوشکاری کرد.

بنابراین جوشکاری این فلزات در تمام حالتها امکان پذیر است ولی بهتراست که درحالت تخت عمل انجام گیرد. قطعاتی که ضخامت آنها کمتر از 5/1میلیمتر است نباید با قوس الکتریکی جوشکاری نمود. برای جوشکاری مونلواینکوئل باید عملیات زیر را انجام داد.

1. قشر نازک اکسید تیره رنگ را از نقاطی که باید جوشکاری کرد به وسیله برس یا سمباده پاک نمائید.

2. به گرم کردن قبلی احتیاجی نیست.

3. از الکترودهای با پوشش ضخیم استفاده به عمل آید.

4. درمورد جوشکاری حالت تخت زاویه الکترود نسبت به خط قائم درجه و در مورد حالتهای دیگر الکترود عمود بر صفحه باید باشد.

5. – گرده های باریک ایجاد گردد.

جوشکاری طلا

جوشکاری طلا به طریقه DC باجریان مستقیم انجام میگرد. الکترود را بهقطب منفی وصل می نمائیم و یا با جریان فرکانس زیاد جریان متناوب کارمیکنیم . ضمناً می توان برای جوشکاری طلا از طریقه جوشکاری نقطه جوشاستفاده کرده که با الکترود و لفرامی عمل می نماید و پس از جوشکاری بهوسیله صیقل نمودن با الکل کار را براق می نمائیم . ضمناً به وسیله جوشکاریکند پرسی نیز می توان طلا راجوش داد. جوش دادن متداول با شعلهای ریز ودقیق شبیه جوشکاری نقطه جوش می باشد.

فلزات رنگین به فلزاتی گفته می شود که فاقد آهن و آلیاژهای آن باشد مانندمس – برنج – برنز- آلومینیوم – منگنز- روی – سرب تمام فلزات رنگین را با کمی دقت و مهارت و آشنایی اصولجوشکاری می توان با قوس الکتریکی جوش داد و باید خواص فلزات را در نظر گرفت.

فلزیاست قرمز رنگ با جلای فلزی – قابلیت جوشکاری و هدایت الکتریسته و حرارت مسخوب است. نقطه ذوب 1083درجه سانتی گراد است و آن را از سنگ معدن استخراجمی کنند مس با اکسیژن ترکیب شده و اکسید مس می دهد.

جوشکاری مس با برق

بهترین راه جوشکاری مس با جوش گازاکسیژن و کاربید است. ولی می توان جوشکاری را با قوس الکتریکی نیز انجام داد. ورقه های مس را مانند ورقه های آهنی برای جوشکاری آماده می کنند ولی چونقابلیت هدایت حرارت مس زیاد است باید مقدارآمپر را قدری بیشتر در نظر گرفت و بهتر است همیشه با قطب مستقیم جوشکاری راانجام داد . زاویه الکترود نسبت به قطعه کار مانند جوشکاری فولاد است. طولقوس باید 10 تا 15 میلیمتر باشد.

برای جوشکاری مس می توان از الکترودهای ذغال استفاده کرد. الکترودهایجوشکاری مس بیشتر از آلیاژ، مس و قلع و فسفر ساخته شده است. گاهی ازالکترودهائی که دارای فسفر برنز، سیلیکان با آلومینیوم هستند استفاده میشود.

جوشکاری برنج با برق

برنج بهترین آلیاژمس است و از مس و روی و گاهی قلع ومقداریسرب تشکیل میشود. این فلز در مقابل زنگ زدن و پوسیدن مقاوم است. چون روی درحرارت نزدیک ذوب برنج تبخیر می شود بنابراین جوشکاری این فلز با الکترودفلزی مشکل است.

در موقع جوشکاری ، روی بخار شده و اکسید آن محل جوش را تیره کرده وعمل جوشکاری را مشکلتر می نماید. ضمناً گازهای حاصله خطرناک بوده و بایدمحل کار تهویه گردد.

حرکت دست در موقع جوشکاری بسیار مهم است و باید حتی الامکان سرعت دسترا زیاد کرده و گرده جوش کمتری ایجاد شود تا فرصت زیاد برای تبخیر روینباشد. برنج را می توان با الکترودهای گرافیتی و الکترود معمولی جوشکارینمود. درجوشکاری با الکترود گرافیتی از آلیاژ برنز یا از آلیاژی مشابهآلیاژ فلزی که باید جوش داده شود استفاده می شود. و نیز در جوشکاری برنجاز قطب معکوس استفاده می گردد. فاصله الکترود تا کار باید حدود 5 تا 6میلیمتر باشد.

جوشکاری روی با برق

قبلاً قطعات روی را به وسیله لحیم قلع به هم متصل می کردند ولی امروزجز در مواردی که قطعات روی را به وسیله لحیم کاری بتوان اتصال داد این فلزرا جوش می دهد. در جوشکاری روی، روانساز لازم است که بتواند از اکسیداسیونکاملاً جلوگیری کند. با شعله ملایم پستانک کوچکی که زاویه که تمایل آننسبت به قطعه کار در حدود 30 درجه باشد می توان با سرعت زیاد قطعات روی راجوش داد و درز جوش خورده تمیزی به دست آورد.

درز جوش خورده روی را میتوان در درجه 150 درجه سانتی گراد چکش کاریکرد تا ذرات آن در هم فشرده شده و مستحکمتر و ظریفتر شوند. سیم جوشکاریروی باید کاملاً خالص باشد . آلیاژهای روی که از اختلاط مس و آلومینیوم بهدست می آیند نیز به خوبی جوش داده می شوند به شرط آنکه از سیم و گردجوشکاری مخصوص آنها استفاده شود. چنانچه مقدارآلومینیوم در آلیاژ روی افزایش یابد قابلیتجوشکاری آن کاهش خواهد یافت.

الکترودهای فلزات غیر آهنی

1. آلومینیوم

2. آلومینیوم و آلیاژهای آن

3. برنز – برنج – مس

رنگ شناسائی :انتها – نقره ای

الکترود برنز مخصوص جوش اتصالی و روکشی برنز – اتصال برنز به فولادریختگی به چدن سیاه – روکشی یا تاقانهای برنز درماشین سازی – اتصالآلیاژهای مسی و قطعات مس و تعمیر وسائل برنزی.

این الکترود دارای جریان آرام است و به آسانی جوش می خورد در وضعیتاجباری هم همان جریانهای وضعیت افقی کافی است ،در جوش روکشی باید توجهداشت که سطح جوش دادنی از هر گونه ناپاکیها واثرات شیمیایی پاک گردد. درجوشکاری قطعات آهن لای اول را حتی المقدور با جریان کم جوش می دهند تا ازناخالصی جنس جوش که دراثر ذوب شدن فلز مبنا صورت می گیرد حتی المقدورجلوگیری شده باشد. برای لایه های بعدی می توان شدت جریان را زیادتر کرد. برای آنکه حوضچه مذاب آرام تر سرد شود الکترود را به طور دایره می گردانندیعنی شعله مکرراً از روی حوضچه ذوب عبور کند بسته به موقعیت قطعه کار پیشگرم کردن آن ممکن است مفید باشد. برای جوش اتصالی با حداکثر شدت جریان کارمی کنند. از نظر نقل حرارت درمس و آلیاژهای آن باید منطقه جوش قبلاً در حدود 100 درجه سانتیگراد گرم شود . برای جلوگیری از بالا آمدن زیاد درزهای لب به لب به فاصله بین دو قطعه کارتوجه کافی کرد.

جوشکاری آلیاژهای فولاد با برق

برای مصارف در صنعت فولاد را با مواردی از قبیلمنگنز- نیکل – تنگستن و کرم ترکیب می کنند. این آلیاژهای فولاد را با قوس الکتریکی می توان به هم جوش داد ولی جوش کاری آنها به مراتب سخت تر ازآهن است. زیرا در بعضی موارد و اوقات آلیاژ اصلی فولاد در نتیجه حرارت زیادتجزیه می شود یا باعث سخت شدن قسمت گرم شده گشته و در سطح جوشکاری شدهترکهائی ایجاد می شود. ضمناً شلاکه(گل جوش) و گاز حاصل از سوختن پوستهالکترود در گرده جوشکاری باقی می ماند و باعث کم شدن استحکام جوش می شود.

جوشکاری برنز با برق

برنز آلیاژی است که از ترکیبمس وقلع وروی وآلومینیوم به دست می آید. استحکام برنز نسبت به برنج بیشتر است و برای کارهای تولیدیکه به مقاومت زیاد احتیاج داشته باشند و در برابر زنگ زدگی و پوسیدگیمقاوم باشند به کار می رود.

در جوش برنز از الکترود پوششی نظیر آنچه که برای جوش برنج و مس به کارمی رود، می توان استفاده کرد. نکاتی که در جوشکاری برنز باید رعایت کردعبارت است از :

1. ناحیه جوش باید کاملاً از روغن و غیره تمیز شود. به طوری که رنگ طلائی برنز ظاهر شود.

2. از الکترودهای با پوشش ضخیم و فسفر و برنز استفاده کنید.

3. مقدار آمپر را معمولاً 5 تا 10 آمپر بیش از فولاد در نظر می گیرند.

4. حتی المقدور باید سعی کرد که از گرده پهن در جوشکاری برنز خودداری کرد.

جوشکاری آلومینیم با برق

|

|

آلومینیومفلزی سفید رنگ است ، قابلیت هدایت الکتریکی وحرارتی آلومنییوم زیاد بوده ودر مجاورت هوا قشری به نام اکسید آلومینیوم روی آن را می پوشاند. که ضخامتآن 002/0 میلیمتر می باشد. و آلومینیوم را در مقابل بسیاری از گازها ومایعات محافظت می کند.

درجه ذوب آلومینیوم C 658 سانتیگراد است ، درجه ذوب اکسید آلومینیومدر حدود 2000 درجه سانتی گراد می باشد. برای بر طرف کردن این اکسید کهمانع عمل جوش کاری می باشد از پوشش هائی که تولید سربارهای مخصوص می نمایداستفاده می کنند وگرد آلومینیوم یا گردجوشکاری آلومینیوم بر طرف کننده قشر اکسید شده و کثافات سطحیمی باشد.

انتخاب الکترود برای جوشکاری آلومینیوم با برق

الکترودهائی که برای جوشکاری آلومینیوم استفاده می شود دارای پوششضخیم بوده و جنس آن حدود 95% آلومینیوم و 5% سیلیسیوم می باشد . قطرالکترود را مناسب با ضخامت قطعه کار باید انتخاب کرد. چون پوشش الکترودرطوبت را جذب می کند باید آن را حتماً درمحل خشک نگهداری کرد. الکترودهایمرطوب را می توان در درجه حرارت 200 درجه سانتی گراد خشک کرد. زاویهالکترود نسبت به قطعه کار در جوش آلومینیوم حدود 45 درجه می باشد. برایایجاد قوس الکترود و کار، نوک الکترود و کار را باید با برس سیمی یا کاغذسمباده تمیز کرد.

طریقه جوشکاری آلومینیوم با برق

برای جوشکاری آلومینیوم باید طول قوس را حتی المقدور کوتاه نگهداشت . برای اینکه جوشکاری خوب انجام شود قطعات ضخیمتر از 5 میلیمتر را حدود 200درجه و برای ضخامت های تا 20 میلیمتر را حدود 400 درجه سانتی گراد گرم میکنند. در موقع تعویض الکترود و ادامه جوشکاری بایستی حدود 3 سانتیمتر ازتفاله هائی را که روی جوش بسته شده پاک کرد.

در جوش آلومینیوم با جریان برق از قطب معکوس استفاده می شود . قطعات آلومینیوم ریخته شده را باید قبل ازجوشکاری تا حدود 260 درجه سانتی گراد گرم کرد. بعد از خاتمه جوشکاری باید تفاله جوش را از روی گرده جوش پاک کرد و آن را با آب نیمه گرم شست.

ورق های آلومینیوم که ضخامت آنها از 2 میلیمتر کمتر است با جوشاکسیژن یا استیلن بهتر می توان جوش داد باید توجه داشت که از گرد مخصوص جوشکاریآلومینیوم باید در جوش گازحتماً استفاده نمود و زیر کار را نیز محکم نمودهتا از ریختن جلوگیری شود و نیز سرعت عمل در ایجاد حوزه مذاب سریع مورد نظرمی باشد و نیز از شعله قدری احیاء کننده استفاده گردد زیرا به سرد نمودنکار کمک می نماید. بهتر است از آجرهای نسوز یا مواد شبیه آن استفاده گردد.

الکترود مخصوص آلومینیوم خالص در دستگاهها

در ایران معروف به نام آما 1075

رنگ شناسائی :انتها- قهوه ای باخال نقره ای

الکترودآلومینیوم روپوش شده برایجوشکاری آلومینیوم خالص در مخازن و دستگاهها می باشد. این الکترود دارای جریان نرماست و در تمام حالات به خوبی جوش می خورد و چون نقطه ذوب آن پایین استخیلی زود آب می شود. برای جلوگیری از سوختن و پاشیدن باید طول قوس را حتیالمقدور کوتاه نگهداشت.

برای به دست آوردن درز صاف و بدون سوراخ در قطعات کلفت تر از 8میلیمتر بهتر است قطعه تا 200 درجه سانتیگراد گرم شود. قطر الکترود رامعادل ضخامت دیواره جوش دادنی انتخاب می کنند. برای به دست آوردن درز جوشمقاوم در الکتروشیمی لازم است که بقایای سرباره جوش را خوب پاک کنند.

جنس روپوش رطوبت جذب می نماید و باید الکترودها را حتماً در محل خشکنگهداری کنند. الکترودهائی که مرطوب شده باشند می تواند در حرارت 200 درجهسانتیگراد دوباره خشک شوند.

رنگ شناسائی : انتها – قهوه ای

الکترود روپوش دار برای آلیاژهای آلومینیوم مثل AlMn,MlMg,AlMg1,AlMg3,AlMg5 و در وسایل نقلیه – دستگاهها و مخزن سازی – جوشکاری های مقاوم در آب دریاو در کشتی سازی به کار می رود. این الکترود دارای جریان نرم است و در تمامحالات به خوبی جوش می خورد و چون نقطه ذوب آن پایین است خیلی زود آب میشود.

برای جلوگیری از سوختن و پاشیدن زیاد باید طول قوس را حتی المقدورکوتاه نگه داشت. برای به دست آوردن درز صاف و بدون سوراخ در قطعات کلفت تراز 8 میلیمتر بهتر است قطعه تا 200 درجه سانتیگراد گرم شود. قطر الکترودرا معادل ضخامت دیواره جوش دادنی انتخاب می کنند. برای به دست آوردن درزجوش مقاوم در الکتروشیمی لازم است که بقایای سرباره جوش را خوب پاک کنند.

جنس روپوش رطوبت جذب می نماید و باید الکترودها را حتماً در محل خشکنگهداری کنند. الکترودهائی که مرطوب شده باشند می توانند درحرارت 200 درجهسانتی گراد دوباره خشک شوند.

روانسازها در جوشکاری آلومینیوم با برق

درجه ذوب اکسید آلومینیوم در حدود 2000 درجه سانتی گراد بود و تقریباً سه برابر درجه ذوبآلومینیوممی باشد. خمیرهای جوشکاری آلومینیوم بیشتر دارای کلرید و فلورید و سولفاتسدیم و فلزات قلیائی و کلرورپتاسیم می باشند که باید کار را به وسیله آنآغشته کرد.گرد جوش اندکی قبل از فلز اصلی ذوب شده و اکسید آلومینیوم را حلمی کند و به صورت تفاله در می آید و در سطح فلز گرم شده پخش می شود و ازاکسیداسیون بیشتر جلوگیری می نماید.

توجه فرمائید: برای جوشکاری آلومینیوم باید حتماً روانساز مخصوص آن رابه کار برد. در جوشکاری آلومینیوم دو نوع گرد جوشکاری به کار می رود کهیکی از آنها در آب حل شده و به شکل خمیر در می آید. و نباید مقدار زیادیگرد را در آب حل کرد زیرا بعداً فاسد می شود و گرد خمیر، خشک و فاسد میگردد.

نوعی دیگر روانساز وجود دارد که در آب حل نشده و بیشتر در جوشکاریدرزهای گونیائی به کار می رود و پس از آن باقیمانده را می توان به سادگیاز روی کار پاک کرد.

نباید بیش از اندازه از روانساز استفاده کرد زیرا مضر است و از لحاظکم بودن سیالیت آلومینیوم در موقع ذوب تغییر رنگ نمی دهد یا خیلی کم سرخمی شود لذا تشخیص زمان ذوب برای مبتدیان جوشکاری سخت است و اتفاق می افتدکه حرارت مشعل در یک نقطه متمرکز شده و کار را سوراخ می نماید. آزمودگیجوشکار در آن است که لحظه دقیق جوشکاری را از ذوب شدن روانساز و پراکندهگشتن روانساز در روی فلز یا قطعه کار تشخیص دهد. هر چه اجزاء آلیاژ بیشترباشد جوشکاری دشوارتراست.

شیشه عینک جوشکاری آلومینیوم بایستی آنقدر روشن باشد که بتوان بهوسیله آن مطالعه کرد و جوشکاری از راست به چپ در مورد فلزات سبک متداولاست. در مورد ورقهای ضخیمتر از 4 میلیمتر جوشکاری از چپ به راست انجام میگیرد . زاویه مشعل با سیم جوش از زاویه جوشکاری آهن بیشتر است و مخصوصاًتوجه شود که مخروط داخلی شعله باید روی حوضچه مذاب قرار گیرد. مشعل رانباید نوسان داد بلکه در امتداد خط جوش به طور مستقیم حرکت داد.

جوشکاری آلومینیوم با گاز

نظیم شعله مشعل استیلن یا کاربید و هوا درموقع جوشکاری آلومینیوم

در وهله اول برای شروع کارجوشکاری آلومینیوم باید مقدار استیلین کمی از اکسیژن بیشتر باشد زیرا روانساز هنوز کاملاً گرم نشدهو نمی تواند اکسیژن را جذب نماید.

پس از شروع جوشکاری از شعله خنثی استفاده می گردد و سیم جوش در حالجوشکاری ممکن است از آلیاژ آلومینیوم یا آلومینیوم خالص باشد که پنج درصدسیلیسیم دارد و توجه شود که قطر سیم جوش باید کمی بیشتر از قطعاتی باشد کهمی خواهیم جوش بدهیم و آن را در موقع جوشکاری گرم نموده و د روانساز واردمی کنیم.

نکات مهم دیگر جوشکاری آلومینیوم با گاز استیلن

پس از تمیز نمودن سطح بالائی فلز آلومینیوم با رنده, سوهان و برس ورقهایآلومینیوم کمتر از 5/0 میلیمتر را می توان از طریق خم کردن لبه آنها بدون سیم جوشجوشکاری نمود و ورقهای کمتر از 3 میلیتر احتیاج به پخ زدن ندارند, چنانچهامکان جوشکاری از دو طرف باشد دو نفر جوشکار می توانند ورقهای به ضخامتحتی 15 تا 20میلیمتر را لب به لب جوش بدهند و برای لوله های ضخیمتر آن راپخ می زنند. قطعات ریخته گری شدهآلومینیوم را فقط در وضع افقی جناغی نموده, جوش می دهیم و پنبه نسوز یا آجر نسوز زیرکار نباید فراموش شود. و قطعات طولانی را باید به وسیله بست هائی بهیکدیگر متصل نمود و قرار دادن پنبه نسوز برای جلوگیری از ریختن آلومینوماست.

نکات دیگری که پس از جوشکاری آلومینیوم باید رعایت شود

چکش کاری درز جوش در حالت گرم برای ازدیاد استحکام با ضربات سریع وملایم انجام می گیرد و زیر کاری تکیه گاه نباید حالت فنریت داشته باشد.بهوسیله محلول اسید نیتریک, روانساز باقیانده در روی سطح فلز را به وسیلهبرس زدن در آب گرم یا محلول اسید از روی آن بر می داریم. و با آب گرم میشوئیم و بهتر است پس از خاتمه جوشکاری آنها را کمی گرم کنید و در هوایآزاد نگذارید تا به تدریج برای آماده سازی قبلی به طوری که گفته شد قطعاتآلوده به روغن و گریس را به وسیلهبنزین و سپس با محلول سود 10% باید شست یا گرم کرد که چربی ها بسوزد و با برستمیز گردد. قطعات بزرگ را مانند قطعات چدن قبلاً گرم می نمائیم و هیچگونهتغییر ظاهری در آلومینیوم مشاهده نمی گردد.

جوشکاری آلیاژهای آلومینیوم

در مورد آلیاژهای آلومینیوم روش جوشکاری خالص آلومینیوم می باشد وروانساز می تواند در مورد قطعات شکسته آلومینیوم کثافات را از درز شکستهشده بیرون آورد . هر چند منیزیم آلیاژ بیشتر باشد عمل جوشکاری دشوارتر شدهو لایه اکسیدی از سیلان فلز مذاب جلوگیری می نماید. بدین جهت جوشکاریآلیاژهائی که بیش از 5/2% منیزیم دارند احتیاج به مهارت زیادجوشکاریدارد و بهتر است این آلیاژها را با قوس الکتریکی و گاز محافظ جوش داد .چوندرموقع جوشکاری منیزیم آلیاژ می سوزد و سیم جوش با دارا بودن منیزیم بایدکمبود منیزیم ناحیه ذوب را تأمین نماید. در مورد عملیات بعد از جوشکاریچون درز جوش خاصیت فلز ریخته شده را پیدا می نماید سخت تر شده و بایستی آنرا با چکش کاری درمحل جوشکاری شده تا اندازه ای تصحیح کرد.

جوشکاری انواع فولاد با برق

جوشکاری آلیاژهای فولاد ( با برق)

برای مصارف در صنعت فولاد را با مواردی از قبیلمنگنز- نیکل – تنگستن و کرم ترکیب می کنند. این آلیاژهای فولاد را با قوس الکتریکی می توان بههم جوش داد ولی جوش کاری آنها به مراتب سخت تر از آهن است. زیرا در بعضیموارد و اوقات آلیاژ اصلی فولاد در نتیجه حرارت زیاد تجزیه می شود یا باعثسخت شدن قسمت گرم شده گشته و در سطح جوشکاری شده ترکهائی ایجاد می شود. ضمناً شلاکه (گل جوش) و گاز حاصل از سوختن پوسته الکترود در گرده جوشکاریباقی می ماند و باعث کم شدن استحکام جوش می شود.

جوشکاری آلیاژهای فولاد با کربن کم و زیاد و متوسط ( با برق)

فولادهای با آلیاژ کربن کم و متوسط را می توان بدون اشکال جوش دادولی جوشکاری فولادهای با کربن زیاد مشکلتر است و برای جلوگیری از ترک هائیریز گرده جوش باید الکترودهای مخصوص به کار برد.

نکاتی که در موقع جوشکاری آلیاژهای فولاد باید رعایت شود

1. لبه قطعات کار را قبل از جوشکاری نسبت به ضخامت آنها آماده کنید و فاصله درز جوش کمتر از درز جوش آهن باشد.

2. قبل از شروع جوشکاری قطعات حدود 200 تا 300 درجه سانتیگراد گرم کنید.

3. الکترود را مناسب با جنس کار با پوشش مناسب و مخصوص و متناسب با قطر کار انتخاب کنید.

4. شدت جریان دستگاه جوش را حتی المقدور کمتر انتخاب کنید.

5. در پاس اول جوشکاری برای اینکه جوش نفوذ بیشتری داشته باشد و بهاندازه کافی گرده جوش پهن باشد با سرعت آهسته تری دست را حرکت دهید.

6. سعی کنید که گرده جوش به شکل محدب قرار گیرد و از گرده های جوش مقعر که باعث ترک بیشتری میشود خودداری کنید.

جوشکاری روی سطوح گالوانیزه و یا رنگ دار

پاین سطوح را باید به وسیله مشعل یا برش کاری قبل از کار نمودنسوزاند و چون رنگ و مواد گالوانیزه بخارهای مضر سلامتی صادر خواهند کردباید توجه نمود که از ماسک تنفسی مناسب استفاده نمود و ضمناً سطح سوزاندهشده برای عملکرد بعدی با برس تمیز شده و پاک شود.

جوشکاری فولاد منگنزی ( با برق)

مقدار منگنز فولاد بین 2 تا 14 درصد تغییر می کند و بر دو نوع است. فولاد با منگنز کم ( حدود 2 درصد) و فولاد با منگنز زیاد ( حدود 12 تا 14درصد).

این آلیاژ بیشتر برای مقاومت در برابر سایش در وسایلی مانند وسائل سنگ خوردکنی و بیلهای خاک برداری به کار می رود.

نکاتی که در جوشکاری این آلیاژ باید رعایت شود

1. لبه های کار را پخ بزنید و سطح جوشکاری کاملاً تمیز کنید.

2. برا ی جلوگیری از ترک زیاد حتی المقدور شدت جریان را کمتر انتخاب کنید زیرا فولاد منگنزی در اثر حرارت زیاد ترک خواهد خورد.

3. الکترود از نوع فولاد منگنزدار که دارای حدود 2/1 درصد کربن و 11 تا 14 درصد منگنز و درصدی کمی از مواد دیگر می باشند والکترود را ازنوع آلیاژ آنها و یا نیکل و منگنز انتخاب کنید.

4. جوشکاریرا به طول 5 سانتیمتر انجام دهید و بعد از اتمام 5 سانتیمتر جوش فرصت دهیدکه کاملاً خشک شود و سپس گرده بعدی را شروع کنید. برای خنک کردن از هوایتحت فشار یا از پارچه مرطوب استفاده کنید. حرارت قطعه کار باید طوری باشدکه بتوان در محلی که حدود 15 سانتیمتر گرده جوش باشد دست زد.

جوشکاری فولادهای زنگ نزن با برق

فولاد زنگ نزن فولادی است که 18 درصد کروم و 8 درصد نیکل دارد. ورق های کمتر از 2/1 میلیمتر را به سختی می توان با جوش برقجوشکاری کرد زیرا احتمال سوراخ شدن آنها زیاد است. در موقع جوشکاری باید از گیره وبستهای مناسب برای جلوگیری از تاب خوردگی کار استفاده کرد.

اشکال جوشکاری فولاد زنگ نزن در آن است که احتمال دارد فلز در اثرحرارت تجزیه شده و خاصیت یکنواخت خود را از دست داده و محل جوش بعداً زنگبزند.

عملیات بعد از جوشکاری فولادهای زنگ نزن و ضد اسید کرم نیکلی

مقاومت در مقابل خوردگی های شیمیائی بر اساس منفی کردن سطح خارجیاستوار است. در اثر منفی کردن حالتی به وجود می آید که در مقابل مواداکسیدکننده ومولداکسیژن یک قشر محافظ تشکیل می شود. وجود کرم در فولادها به تشکیل این قشر منفیکمک می کند. منفی بودن فولادهای مقاوم در برابر خوردگی تا زمانی به قوتخود باقی می ماند که قطعات شفافیت فلزی خود را از دست نداده باشند. به کاربردن سنگ سمباده ، برس یا حلقه نمدی که قبلاً برای پاک کردنآهن و فولاد معمولی به کار رفته است ، خطر انتقال اکسید و زنگ از خارج پیدا میشود. برای سنگ سمباده باید فقط انواعی ازآن را به کار برد که در کروندآنها اکسید آهن موجود نباشد. همچنین از نظر جلوگیری از ورود زنگ واکسیدهای خارجی باید فقط برسهائی را به کار برد که سیم آنها از فولادهاکرم نیکل باشد. ضمناً برای رسیدن به حداکثر مقاومت شیمیائی مهمتر از همهاین است که زنگ زدگی آهن و پوسته های ایجاد شده با دقت پاک شوند. برای پاککردن رنگ حرارتی فولاد ( فولادهای کرم نیکل در اثر گرم شدن بطئی رنگهایمختلفی به خود می گیرند که این رنگ پس از سرد شدن باقی می ماند بخصوص اگرگرم کردن و سر شدن موضعی باشد.) و برای پاک کردن پوسته های ناشی ازاکسیداسیون محلولهای مختلفی به کار می برند. قبل از اینکه قطعات فولادیکرم – نیکل اسید خور یا جوشکاری شوند باید از زنگ و پوسته پاک شوند. برایزودودن چربی و روغن قطعات را در محلول قلیائی داغ یا حلالهای آلی مثل تتراکربن یا پرکلراتیلن قرار می دهند.

ماده اسیدخوری درز جوش مخوطی است با ترکیبات شیمیائی زیر :

50 قسمت جوهر نمک غلیظ اسید کلرئیدریک HCl ( وزن مخصوص 19/1).

5 قسمت جوهر شوره غلیظ اسید لتریک HNO3 ( وزن مخصوص 40/1 ).

45 قسمت آب مقطر H2O

به جای ماده خمیر کننده محلول را با خاک بیتومه ( Kieselgur ) به هم می زنند.

این خمیر خورنده را با قلم مو نازک روی درز جوش اطراف آن که رنگحرارتی به خود گرفته است می مالند. پس از مدت تاثیر که در حدود 4 تا 6دقیقه است قشر پوسته مانند را که آزاد شده با شن مالی پاک می نمایند وبلافاصله پس از اسید خور کردن قطعات را با آب می شویند. پوسته ای را کهباز هم باقی مانده باشد با برس پاک می کنند . سیم برس باید فولاد کرم – نیکل باشد.

اگر ورقهای فولادی و قطعات جوش داده در حال اسید خوردگی ارسال شوندفقط اسیدخوری با خمیره مذکور و سپس منفی کردن تمام سطح با اسید نیتریک 15% کفایت طرح شده اند مفید می باشد.

مواد اسیدخوری سطحی به قرار زیر است:

5 قسمت اسید کلرئیدریک غلیظ HCL ( وزن مخصوص 19/1 )

5 قسمت اسید نیتریک غلیظ HNO3 ( وزن مخصوص 40/1 )

11 قسمت اسید سولفوریک غلیظ SO4H2 ( وزن مخصوص 8/12 )

71 قسمت آب مقطر H2O

درجه حرارت حمام اسید خوری را می توان از 20 الی 40 درجه سانتیگرادانتخاب نمود. مدت زمان اسیدخوری بسته به تکنیک عملیات است. پس از عملیاتاسید خوری سطحی باید قطعات خوب با آب شسته شوند.

چون سطح خارجی قطعات و قشراکسیدی به علت اسیدخوری تحت تاثیر خوردگیهایشیمیائی قرار گرفته است بهتر است که قطعات را پس از عملیات اسید خوریدوباره منفی نمائیم.برای منفی کردن سطح خارجی به طوری که قبلاً ذکر شدمحلول اکسید کننده ومولد اکسیژن به کار می برند.

عملاً برای منفی کردن تمام سطح از اسید نیتریک 15% استفاده می کنندزیرا سطح خارجی قطعات هم اثر هنگام عملیات کم و بیش با مواد خارجی در تماسبوده و این اسید هم اثر منفی کردن سطح را دارد و هم اثر زدودن مواد خارجیرا ، البته باید قطعات را پس از منفی کردن ،با آب شست علاوه بر این خشککردن دقیق قطعات نیز ارزش فراوان دارد.

چنانچه به عللی منفی کردن بلافاصله بعد از اسیدخوری انجام نگیرد، بایدقطعات اسیدخوری را با یک محلول قلیائی ( مانند محلول سودا) خنثی نمود. وباز هم بعد از خنثی کردن باید قطعات را با آب فراوان شست.

پوسته و زنگ را با شن پاشی نیز می توان زدود. توصیه می شود که پس ازشن پاشی نیز سطح خارجی منفی گردد. چنانچه در عمل شن پاشی، شن فولادی بهکار رود بایستی عملیات اسیدخوری سطحی انجام گیرد تا مواد خارجی که در سطحفولاد جمع شده است از بین بروند. منفی کردن بلافاصله به وسیل محلول 15% اسید نیتریک توصیه می شود. در غیر این صورت باید قطعات را پس از اسیدخوریبا یک محلول قلیائی ( محلول سودا) خنثی نمود.

الکترودهای جوشکاری فولاد زنگ نزن با برق

در پوشش این الکترودها مقداری روانساز به کار رفته است که در موقعجوشکاری از ورود هوا به محل مذاب جلوگیری می کند و در نتیجه جوش محکم و درمقابل خورندگی مقاوم می باشد. شلاکه حاصل از ذوب شدن الکترود روی جوش طوریقرار می گیرد که بلافاصله بعد از جوشکاری می توان آن را پاک کرد. جنسالکترود باید حتی المقدور با جنس قطعه کار یکسان باشد. الکترودهای مرطوبرا برای جوشکاری به کار نبرید بلکه آنها را در درجه حرارت 150 درجهسانتیگراد قرار داده و خشک کنید .

شدت جریان جوشکاری فولاد زنگ نزن

برای جوشکاری فولاد زنگ نزن می توان از جریان مستقیم با قطب معکوس واز جریان متناوب استفاده کرد. شدت باید حدود 20% کمتر از شدت جریان لازمبرایآهن در نظر گرفت.

جوش زيرپودري

جوش زير پودری يک فرايند جوش قوس الکتريکی است که در آن گرمای لازم برایجوشکاری توسط يک يا چند قوس بين يک فلز پوشش نشده، يک يا چند الکترودمصرفی و يک قطعه کار تامين می شود. قوس توسط لايه ای از فــلاکس پودریقابل ذوب شدن که فلز جوش مذاب و فلز پايه نزديک اتصال را پوشانده، و فلزجوش مذاب را از آلودگی های اتمسفر حفاظت می کند پوشيده می شود. ****///اصول عمليات::درجوش زير پودری جريان الکتريکی از قوس و حوضچه مذابجوش که ترکيبی از فلاکس مذاب و فلزجوش مذاب است می گذرد. فلاکس مذابمعمولا", هادی خوب جريان الکتريسته است، در حالی که فلاکس سرد, هادی نيست. پودر جوش می تواند اکسيدزداها و ناخالصی زداهايی که با فلز جوش واکنششيميايی می دهند را نيز تامين کند علاوه براينکه يک لايه محافظ ايجاد میکند. فلاکس های جوش زير پودری فولادهای آلياژی همچنين می توانند حاویعناصر آلياژی برای بهبود ترکيب شيميايی فلز جوش باشند. . جريان الکتريکیاز يک ژنراتور (ترانسفورماتور يا رکتی فاير) تامين شده، از اتصالات عبورمی کند تا قوسی را بين الکترود و فلز پايه بر قرار کند را ذوب می کند کهحوضچه مذاب را برای پرکردن اتصال تشکيل دهند. . . درکليه انواع تجهيزات, غلطک های هدايـت با نيروی مکانيکی بطور پيوسته سيم الکترود مصرفی فلزی رااز ميان لوله تماس (نازل) و توده فلاکس به اتصالی که بايد جوش شود میراند. سيم الکترود عموما" يک فولاد کم کربن با ترکيب شيميايی دقيق که دريک قرقره يا بشکه پيچيده شده می باشد. سيم الکترود در منطقه جوش ذوب شده ودر طول اتصال رسوب می کند. فلاکس دانه ای در جلوی قوس ريخته شده و پس ازانجماد فلز جوش، فلاکس ذوب نشده تــوسط سيستم مکش جمع کننده برای استفادهمجدد جمع آوری می شود. در جوش خودکار بازيابی فلاکس مجموعه ای از تجهيزاتو يک لوله بازيابی فلاکس که درست پس از لوله تماس قرار گرفته است مي باشد. ..جوش زير پودری به هر دو روش نيمه خودکار و خودکار قابل انجام بوده و روشخودکار بخاطر مزايا بيشتر، استفاده گسترده تر دارد. در روش نيمه خودکارجوشکار بصورت دستی يک تفنگ جوشکاری (به انضمام مخزن فلاکس) که فلاکس والکترود را به محل اتصال تغذيه مي کند را هدايـت کرده و خودش سرعت حرکت راکنترل مي کند. در روش جوش کاملا"خودکار دستگاه بصورت خودکار الکترود وفلاکس را در طول مسير جوش تغذيه و هدايـت کرده و نرخ رسوب را کنترل میکند.در کاربردهای خاصی جوش خودکار زير پودری دو يا چند الکترود بصورتمتوالی در يک اتصال تغذيه می شوند. الکترودها ممکن است کنار يکديگر بوده وبه يک حوضچه تغذيه شوند يا اينکه به اندازه کافی فاصله داشته تا پس ازانجماد يکی حوضچه ديگری تشکيل شود و مستقلا" منجمد شوند. روش جديدتر جوشقوس های پشت سرهم است که جوش چند پاس را دريک شيار اتصال برای افزايش سرعتحرکت و نرخ رسوب جوشکاری تامين می کند.*****//////مزايا و محدوديت ها ::روش های خودکار و نيمه خودکار جوش زير پودری در مقايسه با ساير روش هایجوشکاری مزايا و معايب زير را دارند:**اتصالات را مـــی توان با شيار کمعمق آمـاده نموده که باعث مصرف کمترفلز پرکننده می شود. (در برخی کاربردهانيازی به شيار برای اتصالات بين ورق های با ضخامت کمتر از "4/1نيست).**پوشش برای حفاظت اپراتور از قوس نياز نيست, اگرچه حفاظت چشماناپراتور بخاطر احتمال پرتاب جرقه جوش توصيه می شود.**جوش را می توان باسرعت حرکت و نرخ رسوب بالا و برروی سطح صاف يا استوانه ای يا لوله و ازنظر تئوری با هر اندازه و ضخامتی انجام داد. اين روش برای سخت کردن سطحینيز مناسب است.**فـــلاکس به عنوان اکسيدزدا و آخال زدا برای خارج کردنترکيبات ناخواسته از حوضچه جوش عمل می کند تا جوش سالم و باخواص مکانيکیمناسب ايجاد کند.**سيم هـــای الکترود ارزان برای جوش فولادهای غيرآلياژیو کم کربن استفاده می شوند. (معمولا" سيم های فولادی کم کربن بدون پوشش يابا پوشش نازک مسی برای هدايت بهتر و جلوگيری از خوردگی می باشند).**جوشزير پودری را می توان در زير وزش بادهای نسبتا" شديد جوشکاری نمود. ذراتفلاکس حفاظت بهتری انجام می دهند تا پوشش الکترود در روش جوشکاری الکتروددستی.

محدوديتهای جوش زير پودری که برخی در روش های ديگر جوشکاری نيز وجود دارندبه شرح زير است:*پودرجوش : تجهيزات حمل فلاکس و سازه نگهدارنده مخزن پودر،اتصالات ديگر و همچنين صفحه نوار يا حلقه پشتبند نيز مورد نياز میباشد.*پودر جوش ممکن است به آلودگی هايی آغشته شود که باعث تخلخل جوششوند.*برای دستيابی به يک جوش خوب فلز پايه بايد، يکنواخت بدون پوستهاکسيدی, زنگ, غبار و روغن و ساير آلودگی ها باشد.*جداشدن سرباره از جوش دربرخی موارد به سختی صورت می گيرد. در جوش های چند پاس پس از هر عبور بايدسرباره جوش برداشته شود تا از باقی ماندنش درون فلز جوش جلوگيری شود.*اينروش معمولا" برای جوش فلزات با ضخامت کمتر از 3/16", بخاطر Burn Through مناسب نمی باشد.*مگر در کاربردهای خاص شديدا " به مسطح بودن وضعيت جوشکاریمحدود است، زيرا مسطح بودن و افقی بودن وضعيت برای جلوگيری از ريختن فلاکسلازم است.

فلزات مناسب جوش زير پودری::::جوش زير پودری برای همه فلزات و آلياژهامناسب نيست. برای سهولت فلزات و آلياژها را می توان با توجه به مناسب بودنآنها برای جوش زير پودری به سه دسته تقسيم کرد: فلزات بسيارمناسب، فلزاتاندکی مناسب و فلزات غيرمناسب .***فلزات بسيارمناسب: جوش زير پودریبيشترين استفاده را در جوش فولادهای غيرآلياژی (فولاد ساده ) کم کربن حاویکمتر از %30/0 کربن, کمتر از% 5 0/0 فسفر و کمتر از % 5 0/0 گوگرد دارد. اغلب مثال های اين مقاله به اين فولادهامربوط است, که محدوده تنش تسليمآنها حدود 000/45 تا Psi 000/85 است و معمولا با فلاکس و الکترود AWS 15.17 – 69 (مشخصات فنی فلاکس ها و الکترودهای فولادهای آرام ساده برایجوش قوس زير پودری) جوش می شوند. فولادهای کربن متوسط و کم آلياژ ساختمانیدر رده فولادهای مناسب جوش زير پودری هستند اگرچه اغلب به پيشگرم، پس گرمو استفاده از فلاکس و سيم الکترودهای ويژه نياز دارند. فولاد ضد زنگ, فولاد کربنی آلياژی قابل سخت شدن, و فولاد ساختمانی پراستحکام نيز با روشجوش زير پودری جوشکاری می شوند. روش جوشکاری اين فولادها مستقلا" درمقالات ديگر با عنوان جوشکاری فولادهای کربنی قابل سخت شدن, فولادهایآلياژی و فولادهای ضد زنگ توضيح داده شده است. جوش زير پودری همچنين برایايجاد پوشش های مقاوم به سايش برای موقعيـت هايی که تحت سايش هستند بکارمی رود. ***فلـــزات اندکی مناسب : بــرخی فلزات و آلياژهايی را که می شودبه روش جوش زير پودری جوش داد، بيشتر با روش هايی جوش می دهند که منطقهحرارت داده شده باريک تر باشد. برخی فولادهای ساختمانی پراستحکام کمکـــربن جزء اين گروه هستند زيرا استحکام ضربه و کشش مورد نياز در روش جوشزير پودری به سختی بدست می آيند. فولادهای پرکربن, فولادهای مار تنزيتی, ومس و آلياژهای مس نيز جزء اين گروه هستند. ***فلــزات نامناسب: چدن رامعمولا" نمی توان به روش جوش زير پودری جوش داد, زيرا نمی تواند تنش هایحرارتی ناشی از گرمای ورودی را تحمل کند. با اين حال مثال 241 در مقالهجوش قوس چدن, کاربردی را که در آن چدن ماليبل به فولاد کم کربن جوش شدهاست را تشريح می کند. مسائلی که در جوش فولاد آستنيته منگنزی و فولاد ابزار پرکربن رخ می دهندجوشکاری آنها را با هر روش معمولی دشوار می سازد. آلياژهای آلومينيوم وآلياژهای منيزيوم را نمی توان به روش زير پودری جوش داد زيرا فلاکس مناسببرای آن پيدا نمی شود. سرب و روی بخاطر نقطه ذوب پايين مناسب جوش زيرپودری نيستند. تيـتانيوم در کاربردهای آزمايشگاهی به روش زير پودریجوشکاری شده ولی فلاکس مناسب برای جوش آن تاکنون ارائه نشدهاست.*/*/*/*/*/*/جنبه های متالورژيک :سه ويژگی جوش زير پودری در جريان هایبالا نيازمند توجه ويژه است : الف) در صد بالای فلز پايه در جوش هنگامی کهقطب معکوس جريان مستقيم استفاده شود. ب) مقدار زياد سرباره توليد شده درعمليات . ج) گرمای ورودی زياد که ريز ساختار را تحت تاثير قرارمیدهد.*/*/هنگامی که درصد فلز پايه در رسوب فلز جوش بالا باشد, به حداقلرساندن ناخالصی های مضر مانند فسفر و گوگرد بسيار اهميت دارد.مقدار زيادسرباره عموما" منبعی از سيليسيم يا منگنز است که ممکن است مقداری از آن بهرسوب فلزجوش منتقل شود. لذا معمولا" هنگام استفاده از فلاکس هایپرسيليسيم، از سيم الکترود کم سيليسيم (حداکثر % 05/0 سيليسيم) استفاده میشود تا از جذب سيليسيم اضافی توسط فلز جوش جلوگيری شـود. همچنين از سيمالکترود کم منگنز حاوی کمتر از 0.50% منگنز معمولا" بـــا فلاکس های پـٌرمنگنز استفاده می شود. سيــــم الکترود پرمنگنز حاوی %2 منگنز عموما" بافلاکس های کم منگنز استفاده می شوند. گرمای ورودی زيادی که ازجوشکاری درجريان زياد ناشی می شود (تا حدود 1500 آمپر) در سرعت های حرکت پايين باعثتغيير ساختار در منطقه متاثر از حرارت شده و استحکام ضربه را کاهش واستحکام کششی و دمای تبديل تردی به نرمی را افزايش می دهد. تغييرات ريز ساختار : افزايش تغييرات ساختار فلز پايه به چهار عامل وابستهاست://حداکثر دمايی که فلز در آن قرارداده می شود //زمان آن دما//ترکيبشيميايی فلز پايه //سرعت سرد شدنساختار فلز جوش ستونی است زيرا از مرزجامدشروع شده و فقط در يک جهت امکان رشد دارد. در فولاد کربنی قابل سخت شدنامکان درشت شدن ساختار منطقه نزديک قسمت جوش از فلز پايه بخاطررسيدن بهدمای حدود 2800 تا 2200 فارنهايت وجود دارد.فلزی که در دمای 1700 تا 2200فارنهايت گرم شده نواری از دانه های نازک تر دارد. اگرچه اين منطقه دربيشتر از دمای دگرگونی فاز گرم شده, ولی زمان باقی ماندن در اين دما برایدرشت ساختار شدن کافی نبوده است. منطقه بعدی 1700 تا1400 فارنهايت، منطقهای است که فولاد باز پخت شده و به مقدار قابل توجهی نرم تر از منطقه مجاورجوش است. فلز پايه دورتر از اين منطقه نيز تغيير نکرده باقی می ماند. اندکی کاربيد کروی شده بخاطر باقی ماندن در حدود 1330 فارنهايت، ممکن استايجاد شود. پيش گرم و پس گرم کردن, اصول پيش گرم کردن و پس گرم کردن برایجوش زير پودری مشابه ساير روش های جوشکاری است. پيش گرم و پس گرم برایفولادهای سختی پذير, مخصوصا" فولادهايی که کربن آنها از حدود %3/0 و ضخامتآنها بيشتر از "4/3 باشد بکار می رود.کاهش سرعت سردشدن که در اثر پيش گرمرخ می دهد، زمان ماندگاری در دمای بالاتر از شروع تغيير حالت مارتنزيتی راافزايش می دهد و لذا تغيير حالت آستنيت به پرليت ظريف تر بجای مارتنزيتسخت را افزايش می دهد. در منطقه جوشی که پيش گرم شده نسبت به جوش پيش گرمنشده احتمال کمتری وجود دارد که فاز سخت تشکيل شود. همچنين بخاطر سرعت سردشدن کمتر در فولاد های پيش گرم شده, خطر ترکيدگی جوش و تنش های حرارتیکاهش پيدا می کند. پـــس گــرم کردن هنگام نياز به تنش زدايی حرارتی, بازپخت, نرمالايز کردن يا تمپرکردن بکارمی رود.

منابغ تغذيه:منابع تغذيه جوش زير پودری عبارتند از:الف) موتور ژنراتور وترانسفورماتور رکتی فاير, با خروجی جريان مستقيم (DC) . ب)ترانسفورماتوربا خروجی جريان متناوب (AC) هر دو جريان های مستقيم و متناوب درجوش زيرپودری نتايج قابل قبولی ارائه می دهند. اگرچه هر کدام در برخی کاربردهایخاص معايب ناخواسته ای دارند- بسته به شدت جريان، قطر سيم الکترود, و سرعتحرکت –که در ليست زير ذکر شده اند:**جوش نيمه خودکار با الکترود "64 / 5يا "32/3 در جريان مستقيم 300 تا 350آمپر، استفاده از جريان مستقيم ارحجاست.**جوش خودکار با يک الکترود در جريان پايين (300تا 500 آمپر) و سرعتحرکت بالا (40 تا 200 اينچ در دقيقه)، استفاده از جريان مستقيم ارحج است. **جوش خودکار با يک الکترود و جريان متوسط (600 تا 900 آمپر) سرعت حرکت 10تا 30 اينچ در دقيقه، هم جريان مستقيم و هم متناوب استفاده می شوند.**جوشخودکار با يک الکترود و جريان بالا (1200 تا 21500 آمپر) سرعت حرکت 5 تا 10 اينچ در دقيقه, استفاده از جريان متناوب ارحج است.**جوش خودکار با بيشاز يک الکترود و در حالت پشت سرهم و جريان هر کدام از الکترودها 500 تا 1000 آمپر با هم الکترودها، جريان متناوب (يا جريان مستقيم در الکترودجلويی ) استفاده می شود.**جوش خودکار با دو الکترود در عرض هم, باهر دوجريان مستقيم و جريان متناوب استفاده می شود.

سيستم های تغذيه سيم جوش::تجهيز تغذيه سيم الکترود جوش زير پودری از دونوع سيستم کنترلی برای کنترل سرعت تغـــذيه سيم (سيستم های حساس به ولتاژو سيستم های سرعت ثابت) استفاده می کنند. سيستم های کنترلی حساس ولتاژ بامنبع تغذيه های جريان ثابت و سيستم های کنترل سرعت ثابت با منبع تغذيه هایولتاژ ثابت استفاده می شوند.*/*/*/سيم الکترود جوش زير پــودری:سيم هایالکترود جوش زير پودری فولاد در اندازه های مختلف توليد می شوند. پوششنازکی از مس برای بهبود هدايت الکتريکی و بالا بردن مقاومت در برابرخوردگیبر روی سيم ايجاد می شود.ترکيب شيميائی سيم الکترود به ترکيب شيميائی فلزجوش و خواص مکانيکی و انتخاب نوع خاص الکترود و ترکيب آن به جنس فلز قطعهو نوع فلاکس وابسته است. برای رسيدن به نرخ رسوب بالاتر می توان از دو ياچند الکترود نازک تر بجای يک الکترود ضخيم تر استفاده کرد. کاهش قطرالکترود باعث افزايش چگالی جريان و فشار پلاسما جت و افزيش عمق نفوذ وباريک شدن باند جوش می شود.الف) همـــه الکترودها علاوه برمقادير جدولحداکثر دارای % 35 0/0 گوگرد, % 030/0 فسفر, %15/0مس (غيراز پوشش) و % 50/0 ساير عناصر می باشند. ب) به علاوه حاوی 05/0 - 15/0 تيتانيوم, 2 0/0 - 12/0 زيرکونينوم, 5 0/0 تا 15/0 آلومينيوم و تا 50/0 درصد ساير عناصرنيز می باشد. ساده ترين روش برای جلوگيری از تشکيل پرليت و فريت گوشه داراستفاده از حدود %5/0 موليبدن و %200/0 بــُر در ترکيب فولاد است, که باکاهش آهنگ تشکيل محصولات دگرگونی در دمای بالا باعث ايجاد فاز بينيت میشود. لذا استحکام کششی و تسليم را افزايش می دهد.

پـودرهای جوش زير پودری :پودرهای جوش زير پودری به سه شکل وجوددارند.*پودرهای ترکيب شده *پودرهای چسبيده شده *پودرهای آگلومره */*پودرهای ترکيب شده: برای توليد پودرهای ترکيب شده ابتدا اجزاء بصورتخشک مخلوط سپس دريک کوره الکتريکی ذوب و با پاشش آب سرد يا ريختن روی صفحهسرد منجمد می شود. مزايای اين نوع پودر عبارت است از :**کاملا توزيع ترکيبشيميائی يکنواخت دارند.**می توان خاکه آن را بدون تغيير در ترکيب شيميايیجدا کرد.**محصول رطوبت گير نيست و مسائل ذخيره سازی و نگهداری ساده تردارد.**پودرهاي ذوب نشده را می توان چندين دور مورد استفاده قرار داد (بدون تغيير قابل توجه).**مناسب برای جوشکاری با بيشترينسرعت+*-+-*+-*+-*محدوديت : محدوديت مهم اين پودر ها عدم امکان افزودناکسيد زداها و فرو آلياژها بخاطر دمای حلاليت بالای آنها است.پودرهایچسبيده شده: برای توليد پودرهای چسبيده شده مواد خام تا اندازه D * 100 آسياب می شوند. بصورت خشک با هم مخلوط شده و با افزودن سيليکات پتاسيم ياسيليکات سديم به هم چسبيده می شوند. مخلوط حاصل به شکل گلوله درآمده و دردمای پايين خشک می شوند و بصورت مکانيکی خرد شده و دانه بندی می شوند. *-+-*+-مــزايــا :*-بخاطر دمای توليد پايين, اکسيد زداها و فرو آلياژهادراين روش قابل افزوده شدن هستند.*-چگالی پودر پايين تر است و امکاناستفاده از لايه ضخيم تر فلاکس برروی منطقه جوش وجود دارد. -سرباره ايجادشده بر روی جوش پس از سردشدن بهتر جدا می شود.*****محدوديت :محدوديت هایمهم اين روش عدم امکان جداکردن خاکه بدون تغيير در ترکيب شيميايی و حساسيتبالا به جذب رطوبت است.پودرهای آگلومره: روش توليد مشابه پودرهای چسبيدهشده است غير از اينکه از يک الک سراميکی استفاده می شود. در اين نوع پودرنيز برای استفاده از اکسيد زداها و فرو آلياژها بخاطر دمای Curing بالایالک (1400 oc) مانند پودرهای ترکيب شده محدوديت وجود دارد.دانه بندی: اندازه دانه های پودر جوش بخاطر تاثير برمصرف بهينه پودر جوش در جريان هایجوش مختلف حائض اهميت است. در جريان های بيشتر از 1500 آمپر بايد از درصدذرات ريز بيشتر و ذرات درشت کمتر استفاده کرد. پودرهای چسبيده شده که درجريان های کمتر استفاده می شوند بستگی کمتری به اندازه ذرات دارند وعمدتا" در يک سايز توليد می شوند. حداکثر جريان مناسب برای اين نوع پودر 800 تا 1000 آمپر است. در حالی که برخی انواع پودر ترکيب شده (انواعسيليکات کليسم اصلاح شده ) را تا 2000 آمپر نيز می توان بکاربرد.****ترکيب پودرهای جوش::درزمان پيشرفت فرايند جوش زير پودری در اواسطدهه 1930 پودرهای ترکيب شده حاوی ترکيبات سيليکاتی استفاده می شدند کهعمدتا" حاوی آلومينا سيليکات منيزيم، کلسيم و منگنز بودند. ترکيبات موردمصرف در سراسر دنيا ترکيبات سيليکات منگنز ارائه شده درجدول1 بودند. برایتنظيم محدوده ذوب و ساختار آن از دياگرام MnO – SiO2 استفاده می شد. نتيجهجوشکاری با پودرهای چسبيده شده تقويت شده، پس از ذوب و انجماد جوش در فلزجوش مشابه پودر ترکيب شده است. فروسيليم و اکسيد منگنز و سيلسيم فلاکسترکيب می شوند. لذا مقدار MnO نسبت به SiO2 که برای جوش زير پودری مناسباست در قسمت جوش باقی می ماند.انواع پودرهايي که در جدول1 توضيح داده شدهبرای دستيابی به خواص پيشرفته تر و هزينه اقتصادی تر و ظاهر مناسب تر گردهجوش در مقادير کمتر منگنز اصلاح شده اند. برخی ترکيبات پودرها با بازيسيتهبيشتر (که مقادير CaF2, CaO دارند) خواص مکانيکی بهتری در فلز جوش ارائهمی دهند و افزودن تيتانيوم پايداری قوس بيشتر و اکسيد فلزات خاص ظاهر جوشرا در فولادهای آلياژی بهبود می دهند. برای رسيدن به ظاهر جوش مناسب درجوشکاری پرسرعت ورق ها خواص دمايی گرانروی فلاکس را بايد تنظيم کرد. فلاکسهای کاربردهای خاص برای منظورهای خاص طراحی می شوند.///***** مقايسه پودرجوش زير پـــودری با پوشش الکترود:پودرهای جوش زير پودری در مقايسه بامواد بکار رفته در پوشش الکترودهای جوشکاری الکترود دستی چند تفاوت عمدهدارند. فلاکس های جوش الکترود دستی حاوی ترکيباتی مانند سلولز برای ايجادگاز محافظ است. همچنين ترکيباتی با تابع کاری پايين مانند اکسيد سديم واکسيد پتاسيم برای کمک به شروع قوس و پايداری آن و مواد ديگری برای تقويتنفوذ, نرخ ذوب و استفاده از قطب های مختلف جريان به پوشش الکترود اضافهشوند. که پودرهای جوش زير پودری غالبا" به اين ترکيبات نيازی ندارند, زيراوجود سرباره مذاب و دانه های کروی پودر از قوس حفاظت کرده و نيازی به گازمحافظ نيست. وجود ترکيبات سيليس و فلورايد عموما"پايداری مطلوب قوس راتضمين می کند و حداقل %10 فلورايد کلسيم برای بهبود سياليست فلاکس مذاب بهسيليکات های فلزی پودر اضافه می شوند.پوشش های الکترود های جوش قوسالکترود دستی بخاطر اينکه بايد قابل اکسترود باشد و ساير ملزومات توليددارای فــرمولپيچيده اند وبرعکس آن پودرهای جوش زير پودری ازترکيبات معدنی ساده و ازسيستم های دوتايی, سه تايی و يا چهار تايی انتخاب می شوند. رايج ترينفلاکس ها از سيستم MnO – SiO2 و يا CaO - SiO2 تشکيل شده انـــد که میتوانند با اکسيدهای آلومينيم, منيزيم, زيرکونيوم و تيتانيوم ترکيب شود وفلاکس های کاربردهای خاص را به وجود آورند.فلاکس های الکترودهای پوشش وفلاکس های جوش زير پودری به روش های متفاوتی دسته بندی می شوند. استانـــدارد AWS A5.1-6 الکترودهـــا را برحسب نوع مواد پوشش فلاکس دستهبندی می کند. و استاندارد A 5.1 7-69 برای دسته بندی پودر جوش زير پودریبه طبيعت شيميايی فلاکس ارتباطی ندارد فقط به خواص مکانيکی رسوب جوش که باالکترود مخصوص به وجود می آيد مربوط است. در عمل بيشتر الکترود و فلاکسجوش زير پودری از روی ظاهر جوش انتخاب می شوند تا در نظر گرفتن جنبه هایفنی./////نقطه ذوب و نرخ ذوب پودرهــای جوش:يک پودر جوش موثر بايد دردمایبالا به خوبی سيال باشد و لايه روان و محافظ برروی فلز جوش ايجاد نمايد وآنرا از اکسيد شدن حفاظت کرده ولی در دمای اتاق ترد باشد و به آسانی ازروی جوش جدا شود. نقطه ذوب و چگالی فلاکس نيز بايد کمتراز فلز جوش باشد کهگازهای توليد شده بين فلز و سرباره بتوانند وارد سرباره شوند و برای تکميلوظيفه سرباره سازی بايد فلاکس پس از تکميل انجماد فلز جوش منجمد شود. لذاحد بالايی دامنه ذوب پودر جوش زير پودری حدود 1300 oC می باشد. مقدارفلاکس ذوب شده در هر دقيقه به ولتاژ و جريان جوش بستگی دارد و در جريانثابت مقدار پودر ذوب شده در هر دقيقه با افزايش ولتاژ جوش افزايش می يابد. در عمل معمولا" وزن فلاکس ذوب شده و وزن الکترود ذوب شدهبرابرند.****تاثير فلاکس بر ترکيب فلز جوش:واکنش های بين فلز جوش مذاب وپودر جوش ذوب شده در ضمن جوشکاری زير پودری شبيه واکنش بين مذاب و سربارهدر فولاد سازی است. و لذا وظيفه سرباره مذاب کاهش ناخالصی های فلز جوش وتامين عناصری مانند منگنز و سيليکون برای فلز جوش است. چنانچه در قسمت الفشکل 4 مشاهده می شود با افزايش MnO درسرباره تا حدود 10 درصد مقدار منگنزفلز جوش افزايش سريع دارد که به تدريج مقدار اين افزايش کم می شود. لذابسياری از فلاکس ها حاوی حدود %10 اکسيد منگنز است. رابطه مقدار SiO2 موجود در فلاکس و مقدارSi فلز جـــوش متفاوت است و تا هنگامـــی که SiO2 موجود در سرباره حدود %40 باشد سيليسم اندکی جذب نمی شود لذا فلاکس هایتجاری و مخصوصا" فلاکس هايی که برای جوش های با چند پاس توليد می شوندمقدار زياد حدود %40, SiO2 دارند. برخی فلاکس ها می توانند فروآلياژها رابرای جوش تامين کنند. اکسيدهای فلزی موجود در پودر مانند NiO, MnO3, Cr2O3 باعث انتقال عناصر فلزی از سرباره به فلز جوش شوند. مقدار Cr2O3 فلاکس, ترکيب الکترود, ترکيب فلز پايه ای که بر روی آن فلز جوش رسوب می کند برمقدار سيليسم باقي مانده در فلز جوش تاثير می گذارند.همه عواملی که زمانواکنش فلز - سرباره يا متوسط دمای حوضچه جوش را تغيير دهد, برتوزيع عناصرآلياژی باقی مانده در فلز جوش تاثير خواهد گذاشت. در شرايط طبيعی جوشکاری, سرعت حرکت مهمترين عامل در رسوب عناصر آلياژی است و نيز افزايش ولتاژعموما" باعث افزايش عناصر فلزی منتقل شده به فلز جوش می شود.*****گرانرویو هدايت سرباره ها :برای اينکه فلاکس در برابر نفوذ گازهای اتمسفری مقاومباشد بايد گرانروی آن در منطقه جوش به اندازه کافی بالا باشد که در ضمنبتواند از سرريز شدن فلز مذاب و حرکت آن به سمت جلوی قوس که ممکن است باعثحبس سرباره در زير فلز جوش مذاب شود جلوگيری کند. از طرف ديگر به اندازهکافی سيال باشد که حل شدن سريع اجزاء غير فلزی مانند اکسيدها و خارج شدنگازها از فلز مذاب را ممکن سازد. ويسکوزيته فلاکس مذاب در دمای oC1400 درحدود 2 تا 7 poises می باشد.دانه های پودر جوش در دمای اتاق عايق الکتريکیهستند و مقاومت آنها با افزايش دما کاهش می يابد و سرباره های مذاب دردمای حوضچه جوش بسيار هادی هستند.////// روابط الکتريکـی :روابط الکتريکیمنطقه جوش توسط نوع فلاکس و روش جوشکاری تعيين می شود.. بررسی های نوساننگاری، اسپکتوگرافيک و راديو گرافيک, قوس طبيعی را در هنگام جوشکاری زيرپودری نشان مــی دهند. برای محاسبه روابط الکتريکی ثبت ولتاژ در بررسی هاینوسان نگاری مهمترين عامل است. */*/*/*شرايـط جوش:دانسيته جريان الکتريستهدر سيم الکترود جوش زير پودری در مقايسه با مقدار آن در جوش الکترود دستیچندين برابر بزرگتر و نرخ ذوب و سرعت جوشکاری نيز بيشتر است. ارتباط بينولتاژ معمول تجهيزات صنعتی و جريان نشان داده شده است. برای اين داده هافرض شده که هر يک از تنظيمات جريان جوشکاری دامنه ای حدود 10 ولت دارد، کهدر اين محدوده جوش سالم در ولتاژهای بالاتر گرده جوش پهن تر و در ولتاژهایپايين تر گرده جوش باريکتر می دهند. در ولتاژ جوشکاری و مجموع و پتانسيلکاتد و آند با افزايش جريان جوشکاری افزايش می يابند. و در هر جريانی باکاهش ولتاژ و يا مجموع پتانسيل کاتد و آند مقدار پودر ذوب شده کاهش میيابد و به صفر نزديک می شود. خطی نبودن کاهش پتانسل کاتد و آند نشان دهندهوجود هدايت الکتروليتی است.حداکثر سرعت جوشکاری قابل استفاده برای جوشکاریبدون عيب و رفتار پايدار, با جريان جوشکاری تغيير می کند. هنگامی Undercut رخ می دهد که جوشکاری در سمت راست خط مورب انجام شود.مثلا" جوش تک پاس رادر ورق های به ضخامت 1 اينچ را می توان با 1500 آمپر و با سرعت 10 اينچ دردقيقه جوش داد.*+*+*فاصله نازل : فاصله بين سطح فلز پايه و نوک لوله تماس (نازل) در گرمای وارده به جوش و لذا نرخ ذوب تاثير می گذارد. زيرا نرخ ذوبالکترود جوش مجموع ذوب شدن براثر گرمای قوس و ذوب شدن براثر گرمای مقاومتالکتريکی (I2R) در طول الکترودی که از نازل خارج شده است می باشد. بسته بهطرح اتصال و طول قوس, انتهای الکترود ممکن است بالاتر, هم سطح يا زير سطحبالايی فلز پايه باشد. نرخ ذوب ناشی از گرمای مقاومتی I2R در الکترود تابعنمايی از طول الکترود بين نازل و قطعه کار، جريان و قطر الکترود می باشد. افزايش مقدار ذوب بر اثر گرمای مقاومتی به شدت جريان و طول الکترود خارجاز نازل وابسته است, که هر دو تابعی از قطر الکترود میباشند.*/*/*/*/*نفـــوذ:نفوذ, عمق تشکيل رسوب جوش درشيار يا سطح فلز پايهاست که معمولا" فاصله زيرسطح اصلی است، که فلز آن ذوب شده است. ولتاژ کماهميت ترين و جريان جوشکاری مهمترين عامل در محاسبه نفوذ و سرعت جوشکاریاست. تاثير متقابل ولتاژ, جريان و سرعت حرکت جوش بر مقدار نفوذ که ازچندين آزمايش زير پودری بدست آمده اند. برای ساير فرايندهای جوش قوس، GMAW وSMAW نيز رابطه خطی مشابهی بدست آمده است. شيب اين خط مورب در فرايندهایمختلف متفاوت است و بيشترين مقدار آن مربوط به فرايندهايی است که ازگازهای محافظ هليم يا CO2 استفاده می کنند. ظرفيت حرارتی فلز جوش مذاببرای محاسبات گرمای ورودی و سرعت سردشدن دارای اهميت هستند و با مقطع عرضیگرده جوش که نشان دهنده مقدار فلزی است که برای ذوب شدن گرم می شود،متناسب است. بازده توليد برای هر روش جوشکاری به اندازه گيری اين ناحيهمربوط می شود. ارتفاع گرده جوش با افزايش جريان جوشکاری و کاهش سرعت حرکتجوشکاری افزايش می يابد و تاثير ولتاژ برگرده جوش ناچيز است.**++**رقــت ::نسبت فلز پايه به رسوب فلز جوش عامل مهم در کنترل خواص مکانيکی فلز جوشاست. رقت فلز جوش از فلز پايه را می توان از روی نسبت حجم گرده (سطح مقطععرضی درطول گرده) بر فلز پايه حساب کرد.رقت فلز جوش از فلز پايه با افزايشنسبت جريان به سرعت جوشکاری افزايش می يابد. با افزايش ولتاژ نرخ ذوبالکترود اندکی کمتر شده و لذا باعث افزايش رقت می شود.******بازيسيتهپــودر جــوش ::انديس بازی پودر جوش (BI) معيار ديگری برای طبقه بندیپودرهای جوش است که مقدار اسيدی بودن روش توليد فلاکس را و همچنين فعال ،خنثی يا آلياژی بودن فلاکس را مشخص می کند. انديس بازی نسبت مجموعاکسيدهای فلزی با پيوند سخت به مجموع اکسيدهای فلزی با پيوند سست است . انديس بازی برآوردی از مقدار اکسيژن فلز جوش است و لذا می تواند برای بيانخواص فلز جوش بکار رود. پودرهای جوش با بازيسيته بيشتر تمايل به داشتناکسيژن کمتر و استحکام بالاتر در فلز جوش دارند. در حالی که پودرهای جوشاسيدی, جوشی با اکسيژن بيشتر ، ريز ساختار درشت تر و با مقاومت کمتر درمقابل تورق توليد می کنند.پودرهای جوشی با انديس بازی بيشتر از 5/1 پودرجوش بازی و با انديس بازی کمتر از يک ، پودر جوش اسيدی شناخته می شوند. پودرهای جوش اسيدی معمولا برای جوش های تک پاس مناسبند و رفتار جوش مناسبو در گرده جوش خاصيت ترکنندگی خوب دارند.علاوه برآن پودرهای جوش اسيدی درمقايسه با پودرهای جوش بازی مقاومت بيشتری در برابر ايجاد تخلخل ناشی ازآلودگی های چون روغن ، زنگ و پوسته های نوردي در ورق دارند.پودرهای جوشبازی در مقايسه با پودرهای جوش اسيدی مقاومت به ضربه بهتری نشان می دهند. اين مزيت در جوش چند پاس به وضوح مشهود است. پودرهای جوش با بازيسيته زياددر جوش های بزرگ با چند پاس خواص ضربه خيلی خوب ودر جوش تک پاس خواصضعيفتری را در مقايسه با پودرهای جوش اسيدی نشان می دهند.لذا مصرف پودرهایجوش بازی بايد به جوش های بزرگ چند پاس که در آن استحکام ضربه خوب برایفلز جوش نياز باشد محدود شود.***********منابع عيوب در جوش زير پودری::جوشزيرپودری فرايندی با گرمای ورودی بالاست و در زير لايه محافظ فلاکس انجاممی شود ولذا امکان بروز عيوب جوش در اين روش بسيار کمتر از ساير روش هاست . عيوبی که بعضا" در جوش زيرپودری رخ می دهند عبارتند از: ذوب ناقص ،سرباره باقيمانده درون جوش ترک انقباضی ترک هيدروژنی و تخلخل. ذوب ناقص وسرباره باقيمانده درون جوش اغلب ناشی از قرار گرفتن صحيح گرده جوش بررویدرز جوش و يا از فرايند ناشی می شود. انحراف گرده جوش از محل خود باعثايجاد چرخش و تلاطم فلز مذاب و اکسيژن تکه هايی از سرباره به درون فلز جوششود. و اگر هم که گرده جوش دور از لب های اتصال باشند باعث عدم نفوذ کافیجوش به فلز پايه شود. گرده جوش تاجی شکل که براثر پايين بودن ولتاژ ايجادمی شود نيز احتمال بروز نفوذ ناقص و محبوس شدن سرباره را بخاطر مختل شدنحرکت يکنواخت مذاب تشديد می کند.///////////ترک انقباضی :ترک انقباضی دروسط طول گرده جوش زير پودری هنگامی رخ می دهد که شکل گرده جوش و يا طرحاتصال مناسب نباشد و يا مواد جوش غلط انتخاب شده باشند.متمايل به ترکانقباضی در جوش با گرده جوش محدب و به شکل گرده ماهی هنگامی که نسبت پهنابه ارتفاع آن بيشتر از يک باشد کمتر است. هنگامی که عمق نفوذ جوش زيادباشد تنش های انقباضی باعث ترک طولی در وسط جوش می شود و خطر اين ترک میتواند براثر طرح اتصال نامناسب تشديد شود. مواد مستحکم تر بدليل تنش بيشتردر جوش تمايل بيشتری به ايجاد ترک دارند. لذا هنگام استفاده از اين موادبايد در انتخاب مواد جوش, آماده سازی طرح اتصال, دمای پيش گرمايش و دمایبين پاس ها کاملا دقت شود.////////ترک هيدروژنی ::ترک هيدروژنی يک فرايندکند است و برخلاف ترک انقباضی که بلافاصله پس از جوش ظاهر می شود ايجاد آنتا روزها پس از جوش نيز می تواند ادامه يابد. برای کاهش خطر ترک هيدروژنیبايد همه منابع هيدروژن مانند آب ، روغن و آلودگی های موجود در فلاکسالکترود و سطوح اتصال حذف شوند و ورق فلاکس و الکترود کاملا" تميز و خشکباشند.فلاکس و الکترود را بايد در محل های خشک و مقاوم به رطوبت نگهداریکرد و چنانچه در معرض رطوبت قرار گرفت بايد طبق دستور سازنده مجددا" خشکشوند.انتخاب مواد جوش مناسب برای فولادهای پراستحکام مقاومت جوش را دربرابر ترک هيدروژنی افزايش می دهد. مواد جوش ويژه مقاوم در برابر ترکهيدروژنی ساخته می شوند که قابليت نفوذ هيدروژن در جوش را کاهش می دهند. پيش گـــرمايش قطعه کار خطر ترک هيدروژنی را باز هم کاهش می دهد. قطعاتضخيم گرمای پيش گرم را تا ساعت ها پس از جوشکاری در قطعه نگه می دارند. لذا خطر ترک هيدروژنی در اين قطعات کمتر است. دمای پيش گرم مناسب بيشتر از oC100 است زيرا در اين دما هيدروژن درون فولاد کاملا متحرک است و به خروجبيشترين مقدار هيدروژن از فولاد کمک می کند.*++++++++*تخلخل:::درجوش زيرپودری سرباره حفاظت خوبی از مذاب انجام می دهد و لذا تخلخل ناشی از ورودگاز به مذاب در جــوش. زير پودری معمول نيست. در جوش زيرپودری منشاء تخلخلممکن است از درون مــذاب و يا فشردگی هايی در سطح گرده جوش باشد. برایکاهش تخلخل در جوش زير پودری بايد پوشش فلاکس کافی باشد و ورق، الکترود وفـــلاکس از همه آلودگی ها از جمله رطوبت روغن و غيره پاک باشند. در سرعتهای بيش از حد جوش کاری نيز حباب های گاز فرصت خارج شدن از مذاب را پيدانمی کنند که در صورت وجود حباب ها درست در زير سرباره برای کنترل آن بايدسرعت پيشروی جوشکاری را اندکی کاهش داد.

اثر طراحی و اجرای اتصالات جوشی بر آسیب پذیری لرزه ای سازه های فولادی

باگذشت حدود 50 سال از کاربرد اتصالات جوشی در صنعت شاختمان در ایران هنوز نقایص زیادی در اجرای ساختمانهای فولادی جدید مشاهده می شود. در یک بررسی اولیه عوامل زیر را می توان به عنوان دلایل اصلی نقایص ذکر کرد:

1- عدم طرح دقیق اتصالات جوشی با توجه به عملکرد مورد نظر آنها

2- عدم انطباق اجرای معمول ساختمان با آیین نامه ها و دستورالعملها

3- کیفیت پایین جوش به علت عدم وجود آموزش کلاسیک کافی در این زمینه برای مهندسان و جوشکاران

4- نبود نظارت اصولی و دقیق بر اجرای جوشکاری در ساختمانهای شهری در کشور.

در این مقاله بعد از مرور خرابیهای سازه های فولادی در زلزله های گذشته ایران و جهان سعی گردیده تا طراحی و اجرای معمول و سنتی سازه های فولادی جوش شده در کشور با حالت قابل قبول آن مقایسه گردد. برای این منظور از آیین نامه های معمول طراحی سازه های فولادی ایران و آیین نامه های طراحی کشورهای صنعتی زلزله خیز استفاده شده تا مشخص شود که چه مواردی از اجرا یا آیین نامه ها و دستورالعملهای اجرایی همخوانی ندارد. علاوه بر آن مطالعه ای بر روی نقاط ضعیفی که ناشی از اجرای جوش می باشد انجام گرفته و در پایان پیشنهاداتی برای بهبود وضع موجود و کاهش خطرات ناشی از زلزله ها در این نوع سازه ها ارایه گردیده است.

مقدمه

سازه فولادی از مجموعه ای از اعضای باربرساخته شده از نیمرخهای فولادی یا ورق می باشد که به کمک اتصالات به یکدیگر متصل می گردند.با توجه به روشهای تکامل یافته ای که برای تولید نیمرخ های فولادی به کار گرفته می شود این مقاطع غالبا رفتار در حد قابل انتظاری از خود نشان می دهند. مساله بسیار مهم رفتار اتصالاتی است که الف) برای ساخت اعضای مرکب از نیمرخ و ورق برای یکپارچه نمودن اعضا(شامل تیر و ستون و مهاربندها)در محل گره ها مورد استفاده قرار می گیرد.وسایلی که برای ساخت اعضا و اتصال آنها به یکدیگر به کار می رود شامل پیچ و پرچ و جوش است.در این میان استفاده از جوش در ساختمان سازی متعارف در ایران بسیار رایج است.تا زمان وقوع زلزله نورث ریچ(1994)تصور بر این بود که در صورت رعایت اصول فنی در طرح و اجرای سازه های فولادی جوشی این سازه هادر زلزله عملکرد قابل قبولی از خود نشان می دهند.اما وقوع این زلزله این فرض رازیر سوال برد.در این زلزله مشاهده شد که در بسیاری از اتصالات , در محل درز جوش اتصال , فلز مادر(Base metal) دچار ترک یا یعضا شکست شده است.اسن مساله باعث شد تا تحقیقات گسترده ای در مورد علت این پدیده صورت گیرد که این تحقیقات تا به امروز ادامه دارد.از طرف دیگر مشاهده و تحقیق درباره وضعیت ساخت و ساز ساختمانهای فولادی نشان می دهد که اتصالات جوشی متداول در ایران از کیفیت مناسبی برخوردار نیستند و با وجود سابقه نسبتا طولانی در استفاده از جوشکاری در صنعت ساختمان هنوز نقایص زیادی در این زمینه مشاهده می شود.

عملکرد لرزه ای ساختمانهای فولادی

براساس تجربه های حاصل از زلزله های گذشته و مطالعات انجام گرفته سازه هایی در برابر زلزله دارای عملکرد بهتری هستند که بتوانند ضمن حفظ پایداری و انسجام کلی خود انرژی ناشی از زلزله را تا حد امکان جذب و مستهلک نمایند.با توجهبه منحنی نیرو-تغییر مکان سازه ها و توجه به این مطلب که سطح بین منحنی نیرو-تغییرمکان و محور تغییرمکان نشان دهنده میزان انرژی جذب شده توسط سازه است.هر چه سازه شکل پذیرتر باشد انرژی بیشتری را هنگام زلزله جذب کرده و رفتار مطلوبتری دارد.فولاد نرمه به علت طبیعت شکل پذیر از این نظر ماده مناسبی می باشد و می تواند میزان زیادی انرژی جذب کند.اما تجربه نشان داده است که در سازه های فولادی در صورت عدم استفاده از اتصالات مناسب عملکرد مناسب لرزه ای آنها مناسب و قابل قبول نخواهد بود و در اثر زلزله دچار شکست سازه ای و یا انهدام خواهد شد.در زلزله منجیل (1369) مشاهده شد که تعدادی از ساختمانهای فولادی دچار تخریب کامل شدند. رفتار این سازه ها در این زلزله ثابت کرد که در بسیاری از موارد سازه های موجود دارای سیستم مقاوم زلزله مناسبی نیستند.استفاده از تیرهای خورجینی(تیرهای سرتاسری در دو طرف ستون با اتصال نبشی) و عدم شناخت سیستم حاصل و مدل صحیح برای این اتصالات باعث شده این سیستم از نظر مهندسی زلزله بسیار آسیب پذیر تلقی گردد.درس حاصل از این زلزله کیفیت پایین ساخت و ساز شهری بودکه در سالهای اخیر تلاشهایی برای اصلاح آن به عمل آمده است.در زلزله نورث ریچ آمریکا مشاهده شد که در بسیاری ازساختمانهای فولادی اتصال تیرها و ستونها دچار ترک و یا بعضا شکست شد.بیشتر این ترکها و شکستها در بال ستون اتفاق افتاده است.

صنعت جوشکاری ساختمان در ایران

با گذشت 50 سال از استفاده از جوش در ساختمان دهه اخیر(80-1370)از نظر تعداد ساختمانهایی که با سازه های فولادی طراحی و اجرا شده اند کاملا استثنایی به شمار می آید.در نیمه دوم این دهه دهها هزار سازه فولادی در تهران و شهرهای بزرگ ایرن به ناگهان سر از زمین برآورد.گسیل سرمایه ها به سوی ساخت و ساز شهری و تبدیل ساخت سرپناه به ماشین سرمایه گذاری جهت سودهای کلان باعث گردید تا رعایت اصول فنی و ایمن سازی ساختمانها در برابر زلزله در برابر منفعت طلبی صاحبکاران عملا مورد توجه قرار نگیرد.از طرف حجم عظیم ساخت و ساز نیروز انسانی زیادی اعم از مهندس و تکنسین و جوشکار احتیاج داشت که باعث ورود افراد غیرمتخصص به این جرگه گردید.تمامی این مسایل دست به دست هم داد تا طرح و اجرای ساختمانهای فولادی آنچنان که باید از کیفیت مطلوبی برخوردار نباشد.تخریب کلی ساختمانهای فولادی در زلزله منجیل موید پایین بودن کیفیت ساختمانهای فولادی کشور می باشد. از میان تمامی عوامل دخیل در طرح و ساخت سازه های فولادی اتصالهای جوشی از نارساییهای بیشتری برخوردارند. علل اصلی پایین بودن کیفیت جوش درساخت و سازهای شهری را می توان به صورت زیر بیان نمود :

1- عدم انطباق اجرای معمول سازه های فولادی با آیین نامه ها و دستورالعملها

2- کیفیت پایین جوش به علت عدم آموزش کلاسیک کافی در این زمینه برای جوشکاران و مهندسان

3- نبود نظارت اصولی و دقیق بر اجرای جوشکاری در ساختمانهای شهری در کشور

4- عدم طرح دقیق اتصال جوشی با توجه به عملکرد مورد نظرآنها

1- عدم انطباق اجرای معمول سازه های فولادی با آیین نامه ها و دستورالعملها

در بسیاری از موارد طرز اجرای متداول جوش باجزییات ارایه شده در آیین نامه تطابق ندارد.این موارد ناشی از موارد متعددی است که از میان آنها به موارد زیر می توان اشاره کرد:

الف) آشنا نبودن مهندسین سازه به مسایل اجرایی و در نتیجه ارایه نقشه ها و

جزییات غیرقابل اجرا

ب) گران تر بودن هزینه اجرای جزییات آیین نامه نسبت به روش سنتی اجرا

پ)آگاه نبودن کارفرما و یا مهندس مجری طرح به جزییات آیین نامه و عدم

توانایی در تمیز دادن حالات مختلف از یکدیگر

بعد از اجباری شدن آیین نامه2800(1368) اهمیت وجود سیستم مقاوم در برابر زلزله از یک طرف و محدودیتهای معماری برای استفاده از سیستم مهاربندی از طرف دیگر باعث استفاده روزافزون از سیستم قاب خمشی در جهت عرضی ساختمانها شد.در این سیستم اتصال تیر به ستون از نوع گیردار بوده یعنی باید توانایی انتقال برش و لنگراز تیر به ستون وجود داشته باشد.در این نوع اتصالات از ورقهای بالاسری و زیرسری که در محل اتصال به ستون برای ایجاد جوش نفوذی کامل خورده است استفاده می شود. اما از آنجاییکه متاسفانه عملیات جوشکاری در محل کارگاههای ساختمانی و نه در محل کارخانه صورت می گیرد کنترل کیفیت جوش بخصوص در هنگام مونتاژ درارتفاع زیاد از سطح زمین حتی به صورت عینی(Visual) امکان پذیر نمی باشد. همچنین معمولا در محل اتصال ورق به ستون به جای جوش نفوذی از جوش گوشه استفاده می شود در نتیجه هنگام زلزله این نقاط علاوه بر تحمل نیروی کمتر در حالت تردشکن گیسخته خواهد شد. زمانی که در یک عضو فشاری ازدومقطع در کنار یکدیگر استفاده می شود باید هم پایداری کل عضوبه عنوان یک المان و هم پایداری تک تک مقاطع کنترل شود تاخیچکدان تحت تاثیر نیروی فشاری به طور جداگانه دچار کمانش نشوند.برای این منظور این مقاطع باید در فواصل مشخص به یکدیگر متصل شوند تاطول آزاد آنها کاهش یابد. بسیاری از اوقات بادبندهای دوبل در طول خود به یکدیگر وصل نمی شوند و در نتیجه دومقطع بایکدیگر عمل نمیکنند و بار بحرانی عضو کمتر از مقداری است که مهندس سازه در محاسبات خود منظور نموده است. مبحث دهم مقررات ملی ساختمان حداکثر فاصله بین جوش دومقطع در ستونهای ترکیبی را مقرر نموده است.اما در موارد زیادی مشاهده می شود که فاصله بین جوش ستونها بیشتراز این مقدار است.

2- کیفیت پایین جوش به علت عدم آموزش کلاسیک کافی در این زمینه برای جوشکاران و مهندسان

یکی از مهمترین اشکالات موجوددر اجرای ساختمانهای فولادی در کشور کیفیت پایین جوشکاری ساختمان می باشد.عوامل مختلفی در این امر تاثیر می گذارند.استفاده ازجوشهای کارگاهی حتی در مورد جوشهای نفوذی و اجرای کل جوشکاری درکارگاه ساختمانی و استفاده از نیروی انسانی غیرمجرب از عولمل اصلی پایین آمدن کیفیت جوشکاری ساختمان می باشد.در نتیجه عوامل برشمرده شده مشکلات عدیده ای گریبانگیر اتصالات جوشی می باشد.

در بسیاری از موارد سطح فلز در حال جوش آلوده به روغن یا مواد نامناسب دیگر است و یا اینکهروی فلززنگ زده یا رنگ خورده جوش داده می شود.گاه در فاصله بین پاسهای متوالی جوش حتی از جدا نموده گل جوش نیز خودداری می شود و یابدون برداشتنگل جوشکاری اقدام به زدن رنگ ضدزنگ می شود.از انواع جوشهایی که در کارهای ساختمانی بسیار از آن استفاده می شود جوش سربالا می باشد. به علت سختی اجرا در غالب موارد این نوع جوش از کیفیت پایینی برخوردار است. در بسیاری از موارد در اثر استفاده از تکنیکهای نامناسب جوشکاری نقایصی چون تابیدگی و پیچش در قطعات اتفاق می افتد.

عیوبی نظیر نفوذ ناقص بریدگی کناره جوش اختلاط سرباره تخلخل و وجود ترک درفلز مادر باعث کاهش ظرفیت باربری قطعات می شود. یکی از متداولترین اشکال مقاطع مورد استفاده در سازه های فولادی تیرهای لانه زنبوری می باشد.بسیاری از مجریان طرح این تیرها را در وضعیت نامطلوبی در کارگاه ساختمانی مونتاژ می کنند. در بسیاری از موارد جوش میانی تیر از کیفیت پایینی برخورداراست و با توجه به اهمیت عملکرد مناسب این قسمت و تقویتهای لازم درمجل تکیه گاه تیر و وسط آن صورت نمی پذیرد. متاسفانه طراحی و اجرای پلکانهای فولادی در ساختمانها نیز از کیفیت پایینی برخوردار است و با توجه به اهمیت عملکرد مناسب این قسمت ساختمان پس از زلزله دقت لازم در ساخت آن مبذول نمی شود .

3- نبود نظارت اصولی و دقیق بر اجرای جوشکاری در ساختمانهای شهری در کشور

با توجه به اهمیتی که شهرداری برای مسایلی از قبیل پارکینگ و نورگیرها و مسایلی از این دست قایل است مشاهده می شود که بیشتر توجه مهندسان نیز به این امور معطوف می باشد و توجه چندانی به مسایل سازه ای نمی شود.البته باید به این نکته نیز اشاره شود که به علت عدم وجود آموزش جوشکاری در واحدهای درسی دانشجویان عمران مهندسینی که از دانشگاه فارغ التحصیل می شوند در این زمینه دارای اطلاعات کافی نیستند و به عنوان مهندس ناظر نمی توانند مسوولیت خود را به نحواحسن انجام دهند.البته باید به این موارد مساله سختی کار را نیز افزود.به علت جوشکاری در ارتفاع غالب مهندسین از انجام بازدید از این جوشها طفره می روند. در نهایت امر اینکه آنطور که از ظواهر امر مشخص است شهرداریها نیز در این زمینه کوچکترین نقشی ایفا نمی کنند و هیچگونه نظارتی بر اجرای ساختمانها ندارند.

4- عدم طرح دقیق اتصال جوشی با توجه به عملکرد مورد نظرآنها

بسیاری از کارفرمایان عمل طراحی سازه و ایجاد تمهیدات مقابله با زلزله را یک امر زاید می دانند و تلاش می کنند تا کمترین هزینه ممکن را صرف این کار نمایند.از طرف دیگر شهرداریها کمترین نظارتی بر طرح و اجرای سازه ها نداشته فقط به مسایل معماری دقت می کنند. این عوامل دست به دست هم می دهد تا فقط حق امضای مهندسین سازه اهمیت داشته باشد و طرح از حداقل اهمیت برخوردار باشد به خاطر همین موضوع مهندسین سازه اغلب کمترین وقت را صرف این عمل می نمایند و بالطبع دقت لازم را در طرح اتصالات جوشی نبذول نمی شود. بعضی اوقات از اتصالات طرح شده برای یک ساختمان در نقشه های دیگر ساختمانها استفاده می شود. در بسیاری از موارد جزییات اتصالات موجود در نقشه ها نامفهوم بی دقت و ناقص است.

نتیجه گیری و پیشنهادات

از بررسی های انجام شده بر روی ساخت وساز ساختمانهای فلزی در سطح تهران مشخص است که هنوز مشکلات زیادی در طرح و اجرای این سازه ها وجود دارد. و عمده مشکلات و نقایص مربوط به اتصالات جوشی است.اجرای جوش کارگاهی و نبود آموزش کافی برای مهندسان عمران و عدم نظارت کافی بر حسن اجرای جوش و ... مشکلاتی است که این صنعت را رنج میدهد.و برای رفع این موارد بهترین راه

1- در صورت امکان استفاده از جوش در کارخانه به جای جوش کارگاهی

2- بالابردن سطح آگاهی عمومی جامعه درباره زلزله بر ساختمانها

3- آموزش جوشکاری به جوشکاران و دادن گواهینامه به جوشکاران ماهر ساختمانی

4- آموزش جوشکاری به عنوان واحد درسی به مهندسین عمران و یا ایجاد شاخه جدیدی

تحت عنوان بازرسی جوش اسکات برای مهندسیت ناظر

5- تقویت سیستم نظارتی موجود و ایجاد سیستم های نظارتی ناظربر کار مهندسین عمران

منابع:

1- www.Maximum technic.com

2- www.Daneshnameroshd.com

منبع : سايت علمی و پژوهشي آسمان -- صفحه اینستاگرام ما را دنبال کنید

اين مطلب در تاريخ: دوشنبه 11 اسفند 1393 ساعت: 11:15 منتشر شده است

برچسب ها : تحقیق درباره مقدمه و تاریخچه جوشکاری,گروههای مختلف جوشکاری,مشکلات و گرفتاریهای صنعت جوشکاری,عوارض و سوانح ناشی از عوامل فیزیکی مربوط به جوشکاری,برق گرفتگی و عوارض حاصل از تاثیرات جریان برق,

را بنویسید.

را بنویسید.

.png)

_285282.jpg)