تحقیق درباره فولادها

1- فولاد مهمترین ماده ساختمانی و مهندسی عصر ما میباشد که تقریبا در هشتاد درصد محصولات فلزی به کار میرود. فولاد، به دلیلی داشتن استحکام، شکلپذیری آسان، هزینه کم و دیگر خواص مفید در سالهای اخیر مورد توجه خاص قرار گرفته است.

کاربرد فولاد متفاوت است. برخی از آنها نسبتا نرم و شکلپذیرر هستند و به راحتی میتوان آنها را به اشکال مختلفی درآورد، مثل فولادهایی که در سپر و بدنه خودروها به کار میرود. برخی دیگر قابلیت سخت شدن را دارند. به طوری که میتوان آنها را در ساخت ابزارهایی چون تیعههای برش و تراش به کار برد. میتوان گروه دیگری از فولادها را ساخت علاوه بر استحکام، چقرمگی خوبی هم داشته باشد. کاربرد آنها در ساخت اکسل های خودروها و محور پروانه کشتی های اقیانوس پیما میباشد.

مثال ساده کاربرد فولادهای سخت استفاده آن در ساختن تیغهای ریش تراش است. با توجه به این مثال ها، به نظر میرسد که کلمه فولاد یک اصطلاح کلی است که زیر مجموعههای زیادی دارد که در واقع اگر بر اساس ترکیبات متفاوت محصولات و به صورت تجاری فولاد را مورد بررسی قرار دهیم، درمییابیم که هزاران نوع فولاد وجود دارد. توانایی ما، در تولید فولادهای متفاوت با مصارف متنوع اعم از فولادهای نرم و فولادهای سخت بستگی به عملیات حرارتی مناسب دارد که در حین شکلگیری و یا پس از آن بر روی فولاد و دیگر آلیاژهای آهنی بپردازیم بهتر است به طور خلاصه با فولاد و ساختارهای داخلی آن آشنا شویم.

همه فولادها ترکیبهای ساده یا پیچیدهای از آلیاژهای آهن و کربن هستند. همه فولادهای کربنی ساده، دارای درصدهای خاصی از منگنز و سیکلون به علاوه مقادیر بسیار کمی از فسفر و سولفور می باشند. برای مثال ترکیب اسمی فولاد 1054 استاندارد AISI یا SAE ممکن است شامل : 45٪ کربن، 75٪ فسفر، 50٪ سولفور، و 22٪ گوگرد باشد. فولادهای آلیاژی دسته دیگری از فولادها هستند که در ترکیب شیمیایی خودشان عناصر دیگری هم دارند. بیشترین عناصری که در ترکیب فولادهای آلیاژی به کار رفتهاند، عبارتند از: نیکل، کرم، مولیبدن، وانادیوم، تنگستن.

وقتی که درصد منگز از یک درصد باشد این عنصر هم جزء عناصر آلیاژی به حساب میآید. برای رسیدن به خواص مطلوب فولاد در کاربردهای مهندسی، یک یا چند عنصر از عناصر فوق را به فولاد اضافه میکنند. عنصر کربن اصلیترین عنصر در تمام فولادها است به طوری که میزان کربن موجود در فولادهای کربنی ساده تاثیر زیادی بر خواص فولاد و انتخاب عملیات حرارتی مناسب فولاد دارد. این عملیات به منظور به دست آوردن خواص مطلوب بر روی فولاد انجام میشود.

به دلیل اهمیت میزان کربن در فولادها، یکی از تقسیمبندیهای فولادهای کربنی ساده بر اساس مقدار کربن آنها میباشد. وقتی که فقط مقدار کمی کربن در فولاد موجود باشد، آن فولاد را کم کربن یا فولاد نرم مینامند. اگر مقدار کربن کمتر از 30٪ درصد وزنی فولاد باشد، آن را فولاد کم کربن گویند. اگر میزان کربن فولاد تقریبا 30٪ درصد الی 60٪ درصد وزنی باشد در گروه فولادهای متوسط کربن قرار میگیرد و فولادهایی که بیشتر از 60٪ درصد وزنی کربن داشته باشند، فولاد پر کربن نامیده میشوند. اگر مقدار کربن فولاد بیشتر از 77٪ درصد وزنی باشد فولادهای ابزار مینامند. میزان کربن فولاد به ندرت بین 3/1 الی 2 درصد قرار میگیرد.

بیشترین حد کربن در فولاد، تقریبا 2 درصد میباشد و زمانی که مقدار کربن آن بیش از این باشد، آن را آلیاژ چدن مینامند. مقدار کربن در چدنها معمولا بین 3/2 الی 4 درصد میباشد. چدنها گروه مهمی از آلیاژهای ریختهگری هستند.

3- خلاصه مطالب فوق به صورت زیر است:

فولاد، آلیاژی از آهن و کربن است که مقدار آن معمولا 5٪ الی 1 درصد میباشد. ممکن است گاهی مقدار کربن آن از 1 تا 2 درصد باشد. تعادل ترکیبات شیمیایی آلیاژهای آهن – کربن که به عنوان فولادهای کربنی ساده شناخته شده است، علاوه بر آهن شامل درصدهای خیلی کمی از منگنز و سیلیکون و حدود 4٪ درصد فسفر و سولفور می باشد. 1/0 درصد یا مقدار نامشخصی از عناصری مثل نیکل، کروم، مولیبدن در فولادهای کربنی ساده شامل مقادیر کمی از عناصر بالا باشد، وجود این عناصر بر عملیات حرارتی فولاد تاثیر خواهد گذاشت و اگر مقدار آنها از مقدار تعیین شده بیشتر باشد، آن را فولاد آلیاژی نرم گویند.

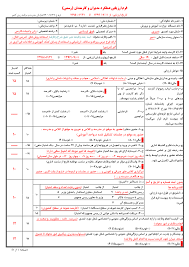

مطالعات و تحقیقات وسیعی در زمینه تهیه فهرستی از ترکیبات فولاد انجام شده است. این مطالعات به منظور رفع نیازهای مهندسی و متالورژیکی تولید کنندگان محصولات فولادی انجام شده است. ترکب فولادهای آلیاژی و کربنی استاندارد در جدولهای 2 تا 10 نشان داده شده است.

5- سیستم AISI – SAE

ترکیبات فولاد در «موسسه آهن و فولاد آمریکا» AISI و انجمن مهندسین اتومبیل SAE تهیه شده است. آنها برای کدگذاری فولادهای آلیاژی و کربنی و همچنین تعیین محدوده ترکیبات شیمیایی از عددهای چهار رقمی استفاده کردند. فقط دو نوع از فولادهای آلیاژی پنج رقمی می باشند.

بعضی از فولادها با پیشوند E در جدول نشان داده شده و بیانگر این است که فولاد طی مراحل ویژهای در کوره الکتریکی ساخته می شود. در کدگذاری فولادهای الیاژی و کربنی پسوند H نشان دهنده این است که فولاد با قابلیت سختیپذیری معینی ساخته میشود. حرف B در بین رقمهای دوم و سوم فولادهای آلیاژی یا کربنی، مقدار بور فولاد از (0005/0 تا 003/0) را نشان می دهد و همین طور حرف L در بین رقمهای دوم و سوم مقدار سرب فولاد را از (15٪ تا 35٪) نشان میدهد که این مقدار سرب قابلیت ماشین کاری فولاد را افزایش میدهد.

فهرست مختصری از فولادهای آلیاژی و کربنی AISI یا SAEدر جدول 1 نشان داده شده است. دو رقم اول هر سری، مقدار تقریبی عناصر موجود در فولاد به غیر از کربن را نشان میدهد. در کد گذاری چهار رقمی، دو رقم آخر و در کدگذاری پنج رقمی سه رقم آخر مقدار تقریبی کربن را در محدوده مجاز نشان میدهد. به عنوان مثال در فولاد 1035 محدوده کربن را از 98٪ تا 10/1 نشان میدهد. در جدول 1 دو رقم آخر با حروف XX مشخص شده است. در فصلهای بعدی محدوده کربن و تغیرات میزان منگنز، گوگرد و عناصر دیگر این فولادها مورد بررسی قرار میگیرد . جزئیاتی از ترکیبات شیمیایی سری فولادها در جدولهای بعدی نشان داده شده است.

جدول 1 درصد عناصر فولادهای آلیاژی و کربنی استاندارد

کدگذاری فولادهای استاندارد آلیاژی و کربنی بر اساس AISI یا SAE طراحی شد. اما در حال حاضر، انجمن آمریکائی آزمایش و مواد (ASTM E527) و انجمن مهندسین اتومبیل (SAE J 1086) کدگذاری این فولادها را به روش سیستم شماره گذاری واحد انجام میدهند. شماره فولادهای سیستم UNS و سیستم AISI – SAE در جدولهای 2 تا 10 نشان داده شده است. شماره فولاد UNS را یک پیشوند حرفی و یک عدد پنج رقمی تشکیل میدهد. که حرف G نشان دهنده انواع استاندارد فولادهای آلیاژی یا کربنی است. در حالی که پیشوند H انواع استاندارد فولادهایی را که قابلیت سختیپذیری معینی دارند، نشان میدهد. چهار رقم اول از کد گذاری UNS مشابه کد گذاری سیستم AISI – SAE می باشد، در حالی که رقم آخر (غیر از صفر) ترکیبات اضافی از قبیل سرب و بور را نشان میدهد. بعضی اوقات، عدد 6 برای کدگذاری فولادهایی به کار میرود که طی مراحل ویژهای در کوره الکتریکی ساخته می شود.

اصطلاح فولاد کربنی بدین معنا نیست که دیگر عناصر آلیاژی در این فولاد وجود ندارد. بلکه مقدار عناصر آلیاژی در فولادهای کربنی از محدودیتی خاصی برخوردار است. فولاد کربنی فولادی است که برای رسیدن به الیاژ مطلوب، مقداری عناصر آلیاژی از جمله آلومنیوم (به غیر از اکسیژن زدایی یا کنترل اندازه دانه)، کروم، کبالت، کلومبیوم، (نیوبیوم)، مولیبدن، نیکل، تیتانیم، تنگستن، وانادیوم، زیرکونیوم و دیگر عناصر به آن اضافه شود.

این محدودیتها عبارتند از: (الف) حداقل مقدار مس بیشتر از 40٪ نباشد یا ب) حداقل مقدار منگنز از 65/1، سیلکون از 60٪، مس 60٪ کمتر نباشد. برای افزایش قابلیت سختی پذیری به فولادهای کربنی بور اضافه میشود. (به جدول 2 مراجعه شود). در فولادهای کربنی مقدار کمی عناصر آلیاژی از قبیل نیکل، کروم و مولیبدن وجود دارد. وجود این عناصر غیر قابل انکار است زیرا که از مواد خام گرفته میشوند و در ذوب فولاد از آنها استفاده می شود. مقدار کم این عناصر برای تولیدکنندگان تاثیر بسزایی ندارد. به دلیل خواص متفاوت در ترکیبات فولادهای کربنی این فولادها به طور جداگانه در پنج جدول نشان داده شدهاند.

جدول 2

7- انواع فولادهای سولفور نشده استاندارد

ترکیبات 41 نوع فولاد سولفور نشده استاندارد با حداکثر 0/1 منگنز در جدول 3 نشان داده شده است. به منظور افزایش قابلیت ماشینکاری، بسیاری از این فولاد از 15٪ تا 35٪ سرب اضافی دارند. حرف L بین رقمهای دوم و سوم نشان دهنده این است که فولاد سرب دارد.

به عنوان مثال فولاد سر بدار 1054 را به این صورت 10L54نشان میدهند. این فولاد بور داد (مثل 10 B35) ترکیبات 11 نوع دیگر از فولادهای کربنی استاندارد در جدول 4 نشان داده شده است.

جدول 4

فولادهای کربنی سولفور شده استاندارد

ترکیبات فولادهای کربنی سولفور شده در جدول 5 نشان داده شده است. به منظور افزایش قابلیت ماشینکاری، میزان گوگرد این فولاد تا 33٪ افزایش یافته است. و برای این که قابلیت ماشینکاری این فولادها بیشتر شود به آنها سرب اضافه میشود.

جدول 5

9- فولادهای کربنی سولفور و فسفر شده استاندارد

در «جدول 6» چهار نوع فولاد کربنی نشان داده شده است که میزان فسفر و گوگرد آنها بیشتر از حد معمول است. فقط فولاد 12L14 سولفوره وفسفره شده و سربدار میباشد. تمام شرایط این فولادها (سولفور، فسفره، و سربدار) قابلیت ماشین کاری آنها را افزایش میدهد. فولادهای این گروه با اضافه کردن 15 تا 35٪ سرب تولید میکند.

جدول 6

فولادهای آلیاژی فولادی است که میزان عناصر آلیاژی از حدود زیر بیشتر باشد، شامل الف) 65/1 منگنز، ب) 60/0 سیلیسیم، ج) 60/0مس. برای رسیدن به آلیاژی خاص مقدار معینی از عناصر زیر را داشته باشد.

الف) آلومنیوم، ب) کرم، ج) کبالت، د) کولومبیم(نبوبیم)، ه) مولیبدن، و) نیکل) تیتانیم، ح) تنگستن، ط) وانادیوم، ی) زیرکونیوم. در واقع مقدار آلیاژ در فولادهای استاندارد سیستم AISI – SAE و فولادهای آلیاژی از 0/4 فراتر نمیرود. در ضمن این مقدار از مقدار موجود در فولادهای کربن بیشتر است.

11- ترکیبات فولادهای آلیاژی استاندارد

در جدول 7 ترکیبات 58 نوع فولاد آلیاژی وجود دارد. به دلیل تشابه زیاد در بین این فولادها میتوان تعداد آنها را کاهش داد. در هر صورت، برای ساختن محصولات مختلف با خواص که متفاوت لازم است که این قابلیت ساخت و جنبه اقتصادی آنها نیز باید در نظر گرفته شود.

مقادیر ترکیبات فولادهای جدول 7 یکسان نیست. هر کدام از این فولادهای مقادیر مشخصی دارند که بیشتر آنها در مراکز خدمات فولاد وجود دارند. 58 نوع فولاد در جدول 7 مشخص شدهاند که به منظور افزایش در قابلیت ماشینکاری این فولاد، ترکیبات سربی به آن اضافه میشود.

جدول7

12- ترکیبات فولادهای بوردار استاندارد

فولادهای آلیاژی که از 0005/0 تا 003/0 بور دارند در جدول 8 نشان داده شده اند. به دلیل وجود بور در این فولادها، قابلیت سختی پذیری آنها افزایش مییابد.

همان طوری که قبلا اشاره کردیم با اضافه شدن بور، قابلیت سختیپذیری فولاد افزایش مییابد. قابلیت سختیپذیری فولاد بدین معنا نیست که باید فولاد بر اساس معیار سختی راکول یا برینل سخت شود. به عنوان مثال فولادی که تا HRS40 قابلیت سختیپذیری بالایی دارد. ممکن است فولاد با سختیپذیری بیشتری داشته باشد. قابیلت سختیپذیری فولاد عبارت است از ظرفیت سختی فولاد بیشتر از حداکثر سختی مورد نظر بستگی دارد.

برای رسیدن به حداکثر سختی میزان، کربن موجود در فولاد خیلی مهم است که تاثیر آن در شکل 1 نشان داده شده است. برای دستیابی به این سختی، حدود 60/0 درصد کربن لازم است، اگر چه اطلاعات شکل 1 به صورت تئوری میباشد اما بدین صورت است که قسمتهای نازک صیقلی از دمای آستنیته تا دمای اطاق سرد شدهاند سپس ساختار 100 درصد مارتنزیتی شکل گرفته است. بنابراین شرایط موجود در شکل 1 در عمل به ندرت به وجود میآید. «شکل 2 »سختی بر حسب میزان کربن را بهتر نشان میدهد.

برای دسترسی به حداکثر سختی مهمترین عامل جرم فلز که تند سرمایی شده است. وقتی که قسمتهای نازک سریع حرارت داده میشوند، سرعت سرد شدن بحرانی فولاد افزایش مییابد. سرعت سرد شدن بحرانی سرعتی است که از تشکیل محصولات غیر مارتنزیتی جلوگیری شود.

نمونهای از تاثیر اندازه قطعه بر سختی سطحی فولاد در شکل 3 نشان داده شده است/. برای رسیدن به سختی کامل حدود HRS63 قطر قطعات کوچک in5/0(mm13) می باشد. در حالی که قطر قطعه کاهش مییابد. چرا که سرعت سرد شدن بحرانی این فولاد افزایش نداشته باشد. بنابراین قابلیت سختیپذیری فولاد شکل 3 کم میباشد. فولادهای ساده کربنی قابلیت سختیپذیری پایین و زمانهای سرد شدن کوتاه است. قابلیت سختیپذیری تمام فولادها به طور مستقیم به سرعتهای سرد شدن بحرانی بستگی دارند. با افزایش زمان سرد شدن بحرانی، قابلیت سختیپذیری فولاد هم زیاد میشود. که در این مورد میزان کربن را در نظر نمیگیرند.

جدول 9

دلیل عمده استفاده از عناصر آلیاژی در فولادهای آلیاژی استاندارد شده این است که قابلیت سختیپذیری این فولادها را افزایش میدهد. این عناصر عبارتند از: الف) منگنز، ب) سیلیکون، ج) کروم، د) نیکل، ه) مولیبدن، و) وانادیوم. و چون عنصر بورکم استفاده میشود آن را به عنوان یک آلیاژ معرفی نمیکنند.

فولادهای آلیاژی یا کربنی که عنصر بور دارند، به فولادهای بورونه شده معروف هستند. به طور کلی عناصر کبالت، تنگستن، زیرکونیوم و تیتانیوم را در فولادهای ابزاری ویژه به کار میبرند.

تاثیر عناصر منگنز، سیلیکون، کروم، نیکل، مولیبدن، وانادیوم بر روی قابلیت سختیپذیری فولادهای یکسان نیست. (تاثیر عناصر آلیاژی وقتی که جداگانه یا با همدیگر در فولاد به کار میروند متفاوت است.) در این زمینه تحقیقات وسیعی انجام شده است که هر چه تعداد این عناصر بیشتر باشد، قابلیت سختی پذیری فولاد افزایش مییابد. که نتیجه این تحقیقات در جدول 7 مشخص شده است. این روش نه تنها باعث نگهداری آلیاژهای کمیاب می شود بلکه کمترین هزینه قابلیت سختیپذیری فولاد افزایش مییابد.

بنابراین قابلیت سختیپذیری فولادهای جدول های 7 و 8 بیشتر از فولادهای کربنی جدولهای 3 تا 6 میباشد. باید به این نکته اشاره شود که قابلیت سختیپذیری در بین فولادهای آلیاژی متفاوت است، به همین دلیل تعداد فولادها زیاد است. واضح است که مهمترین عامل در تشخیص انواع فولادها، قابلیت سختیپذیری فولاد، مراحل ویژهای وجود دارد.

جدول 10 شکل 1

16- روشهای ارزشیابی سختیپذیری فولاد

در زمینه قابلیت سختیپذیری فولاد آزمایشاتی انجام شده است که هر کدام از آنها اهمیت بسزایی دارند. بیشتر این آزمایشات یا کاربرد زیادی نداشتهاند یا این که در موارد خاص از آنها استفاده شده است.

روشی است که به بالاترین درجه تکرار ثابت شده است و به منظور ارزشیابی قابلیت سختیپذیری فولادهای کربنی استاندارد و تعدادی از فولادهای کربن به کار میرود. این آزمایش نسبتا ساده و در عین حال اطلاعات مفیدی را ارائه میدهد.

میلههای قابل کاربرد در آزمایش تندسرمایی انتهایی

معمولا میلههایی که در آزمایش تندسرمایی انتهایی به کار میبرند. In1 (mm4/25) و in4 (mm102) طول دارند. یک حلقه نگهدارنده به قطر ![]() (mm5/25) نمونه را از یک طرف نگه میدارد. ( به شکل 4 مراجعه کنید.)

(mm5/25) نمونه را از یک طرف نگه میدارد. ( به شکل 4 مراجعه کنید.)

در این آزمایش جریان آب به وسیله یک شیر کنترل می شود، کار این شیر کنترل حجم و سرعت مقدار آب خروجی است. آب با ته نمونه برخورد کرده و فرو میریزد. بدین ترتیب سرعت سرد شدن نقاط مختلف قطعه از قسمت پایین آن به طرف بالا کمتر میشود. به طوری که قسمت بالای قطعه به وسیله هوای ساکن سرد می شود. بنابراین سختی موازی با طول میله تغییرات زیادی خواهد داشت.

شکل 2 و 3 و 4

باید از این تندسرمایی شد، سطح آزمایش در امتداد طول میله عمق in15٪ (mm 381/0) سنگ زده میشود. سپس در امتداد طول فاصله هر in![]() سختی ( بر حسب راکول سیلیکون) اندازهگیری میشود. برای راحتی چنین گیره و همچنین دقت کار، بهتر است که نمونه را با گیره نگه دارند. چنین گیره یا نگهدارندههایی جز متعلقات دستگاه اندازهگیری سختی میبااشد. مرحله بعدی کار، خواندن و ثبت سختیهای اندازهگیری شده بر روی کاغذ است ( همان طور که در شکل 5 نشان داده شده است اگر این آزمایش را برای چند فولاد مختلف انجام دهند نتایج را با هم مقایسه کنند در آن صورت میتوان قابلیت سختی پذیری هر فولاد را تخمین زد. فولادهایی که قابلیت سختیپذیری بالاتری دارند در فاصله مشخص از انتهای میله، سختی بیشتری از خود نشان میدهند. بنابراین منحنیهایی که شیب کمتری دارند، قابلیت سختیپذیری بالاتری دارند. چون در آزمایش سختیپذیری انتهایی اندازهگیری سختی حداکثر تا in2 (mm51) قابل اندازهگیری است. بنابراین در منحنیهای سختیپذیری انتهایی، سختی فقط تا این فاصله اندازهگیری میشود، از طرفی تاثیر آب در تندسرمایی حداکثر تا این فاصله است. و از این فاصله به بعد عملا قطعه در هوا تند سرمایی می شود. منحنی هایی که به صورت خط راست می باشند، نشان دهنده قابلیت سختیپذیری بسیار بالای فولاد هستند، به طوری که این فولاد در هوا کاملا تند سرمایی می شود. نمونه این فولادها، فولادهای ابزار هستند که در بخش بعدی این کتاب به آنها می پردازیم.

سختی ( بر حسب راکول سیلیکون) اندازهگیری میشود. برای راحتی چنین گیره و همچنین دقت کار، بهتر است که نمونه را با گیره نگه دارند. چنین گیره یا نگهدارندههایی جز متعلقات دستگاه اندازهگیری سختی میبااشد. مرحله بعدی کار، خواندن و ثبت سختیهای اندازهگیری شده بر روی کاغذ است ( همان طور که در شکل 5 نشان داده شده است اگر این آزمایش را برای چند فولاد مختلف انجام دهند نتایج را با هم مقایسه کنند در آن صورت میتوان قابلیت سختی پذیری هر فولاد را تخمین زد. فولادهایی که قابلیت سختیپذیری بالاتری دارند در فاصله مشخص از انتهای میله، سختی بیشتری از خود نشان میدهند. بنابراین منحنیهایی که شیب کمتری دارند، قابلیت سختیپذیری بالاتری دارند. چون در آزمایش سختیپذیری انتهایی اندازهگیری سختی حداکثر تا in2 (mm51) قابل اندازهگیری است. بنابراین در منحنیهای سختیپذیری انتهایی، سختی فقط تا این فاصله اندازهگیری میشود، از طرفی تاثیر آب در تندسرمایی حداکثر تا این فاصله است. و از این فاصله به بعد عملا قطعه در هوا تند سرمایی می شود. منحنی هایی که به صورت خط راست می باشند، نشان دهنده قابلیت سختیپذیری بسیار بالای فولاد هستند، به طوری که این فولاد در هوا کاملا تند سرمایی می شود. نمونه این فولادها، فولادهای ابزار هستند که در بخش بعدی این کتاب به آنها می پردازیم.

17-تغییرات در قابلیت سختیپذیری فولاد

از آنجا که ویژگی قابلیت سختیپذیری نقش اساسی در انتخاب فولاد دارد. به دلیل تنوع این خصومت در فولادهای مختلف تعداد فولادهای آلیاژی و کربنی زیاد است. به طور کلی قابلیت سختیپذیری در فولادهای کربنی استاندارد خیلی کم است. اگر چه تغییرات زیادی به مقدار سختیپذیری در میان انواع فولاد زیاد است. این تغییرات بستگی زیادی به مقدار منگنز فولاد دارد گاهی اوقات میزان عناصر آلیاژی فولاد، مقداری سختیپذیری را تغییر میدهد. در شکل 6 منحنی سختیپذیری فولاد کربنی پرمنگز 1541 نشان داده شده است. این منحنی حداکثر قابلیت سختیپذیری فولاد کربنی را نشان می دهد. در مقایسه با منحنی« شکل 6» منحنیهای سختیپذیری چهار نوع فولاد آلیاژی با 50٪ کربن در شکل 7نشان داده است. اطلاعات داده شده به این نکته اشاره میکند که حداکثر سختی فولاد با توجه به میزان کربن به دست میآید در حالی که تفاوت در میزان عناصر آلیاژی بر روی قابلیت سختیپذیری فولاد تاثیر میگذراند.

به دلیل تغییراتی که در ترکیب شیمیایی فولاد انجام می شود، نباید انتظار داشت که دقت منحنی سختیپذیری این فولاد، مانند شکل 6 و 7 باشد. قابلیت سختیپذیری در شرایط مختلف متفاوت است، نمونه این تغییرات برای فولاد 4150H در شکل 8 نشان داده شده است. این فولاد در دمای 0F1600 (c0870) یکنواخت سازی شده سپس قبل از تندسرمایی انتهایی در دمای 0f 1550 (C0845) آستنیت سازی شده است.

شکل 5و 6 و 7

منحنی های بالائی و1پایینی، محدوده سختیپذیری این فولاد را نشان میدهند. این منحنیها نشان دهنده تغییرات سختی در اثر تغییرات میزان کربن کربن هستند و همچنین تغییرات سختی در اثر تغییرات عناصر آلیاژی را نیز نشان میدهند. اطلاعات لازم درباره سختیپذیری این فولاد در منحنی مشخص شدهاست.

انجمنهای SAE ,AISI در تهیه منحنیهای سختیپذیری فولادهای الیاژی و کربنی (به ویژه فولادهای آلیاژی) نقش عمدهای داشتند. فولادهایی که با قابلیت سختیپذیری تضمین شده فروخته میشوند، به فولادهای H معروف هستند. کدگذاری این فولادها مانند دیگر فولادهای استاندارد می باشد با این تفاوت که پسوند H نشان دهنده فولادیست که محدوده سختیپذیری آن را میتوان مشخص کرد.

اگر چه بیشتر فولادهای آلیاژی را میتوان به صورت فولادهای H خریدار کرد، اما این طور نیست که تمام فولادهای «جدول 3 تا 8» دارای نوع H هستند. فقط فولادهای کربنی و آلیاژی «جدولهای 2، 9 و 10» H میباشند. تولید کنندگان فولاد برای تشکیل فولادهای H ترکیب شییمیایی فولادهای عادی را تغییر میدهند. این تغییر محدوده ترکیبات شیمیایی را تنظیم میکند و این کار باعث میشود که عمل ذوب کاری بر روی محصولات اصلاح شود و از طرفی بر منحنی های قابلیت سختیپذیر تاثیر بگذارد. در هر صورت این تغییرات چندان زیاد نیست که بر خصویات کلی تاثیر بگذارد.

«شکل 8» نمونهای از منحنی سختیپذیری را نشان میدهد. در این بخش حدود قابلیت سختیپذیری فولادهای کربنی و آلیاژی در اثر عملیات حرارتی خاص مشخص شده است.

شکل 8

آلیاژهای کارپذیر منیزیم

1-5 مقدمهای درباره خواص آلیاژهای منیزیم

منیزیم با خلوص بیش از٪ 99/8از نظر تجاری به آسانی قابل حصول است ولی این فلز در حالت غیر الیاژی به ندرت کاربرد مهندسی دارد. این فلز دارای شبکه بلوری شش وجهی است (شکل 5-1) و با توجه به انواع عناصری که با آن محلول جامد می سازند دارای خواص آلیاژی قابل توجهی است. در این ارتباط، آلومینیوم، روی، لیتیم، نقره، زرکونیم و توریم عناصری هستند که در آلیاژهای تجاری منیزیم وجود دارند. سیستم های دوتایی آلیاژی منیزیم با فلزات مهم تجاری به دو گروه تقسیم میشوند. اضافات عناصر آلیاژی به ترتیب کاهش حلالیت اتمی به همراه درصد وزنی آنها در لیست زیر آورده شده است.

سیستمهای پریتکتیک: Mn (٪ 4/3)، Zr (٪8/3)

سیستمهای یوتکتیک : Li(٪7/5) . Al(٪7/12)، Ag(٪5/15)، Y(٪5/15)، Zn(٪4/8)، Nd( حدود ٪3)، Ce(٪85/0)

اولین عناصر آلیاژی آلومینیوم، روی، منگنز بودند و قطعات ریختگی Zn- Al–Mg به طور گستردهای در خلال جنگ جهانی اول در آلمان استفاده شدند. این آلیاژها در محیطهای خیس و مرطوب دارای مشکل خوردگی بودند تا این که در سال 1925 مشخص شد که با افزودن مقادیر کمی منگنز (٪2/0) مقاومت خوردگی آلیاژ افزایش مییابد. بعدها مشخص شد که علت این افزایش مقاومت خوردگی در اثر حذف آهن و برخی ناخلاصیهای دیگر و تبدیل آنها به صورت ترکیبات بین فلزی بیضرر بوده است. آلیاژهای ریختگی بر پایه Zn- Al–Mg هماکنون نیز به عنوان پایه آلیاژهای ریختگی جهت کاربرد در دمای محیط محسوب میشوند. اولین آلیاژ کارپذیر مورد استفاده آلیاژ ٪15 –Mg برای تولید ورق، قطعات اکسترود شده و فورج شده بود، ولی امروزه این آلیاژ کاربرد ندارد.

در فاصله زمانی بین دو جنگ جهانی، آلیاژهای ریختگی منیزیم با مشکلاتی روبرو بودند زیرا اینها تمایل به داشتن اندازه دانههای بزرگ و متغیر داشتند که اغلب باعث بوجود آمدن خواص مکانیکی ضعیف و تخلخلهای ریز میشد که این خود باعث جهتدار شدن پیش اندازة خواص در قطعات کارپذیر میگردید. مخصوصاً تنش سیلان این آلیاژها در مقایسه با استحکام کششی مقادیر بسیار پائینتری را نشان میداد. در سال 1937، Sauerwald از شرکت IG Farbenindustrie در آلمان کشف کرد که زرکونیم تأثیر بسیار شدید ریزکنندگی دانه بر روی منیزیم دارد، ولی ده سال دیگر طول کشید تا روش قابل اعتمادی برای آلیاژ کردن این فلز با منیزیم بدست آید. عقیده کلی بر این بود که زرکونیم نمیتواند بصورت آلیاژهای تجاری موجود استفاده شود زیرا این عنصر بعلت تشکیل ترکیبات ناپایدار به همراه آلومینیوم و منگنز از محلول خارج میشود. این امر باعث تعریف و بکارگیری یک گروه کاملاً جدید آلیاژهای ریختگی و کارپذیر حاوی زرکونیم شد که دارای خواص مکانیکی بسیار بهتر در دمای محیط و دماهای بالا بود. امروزه این نوع آلیاژها کاربر گستردهای در صنایع هوا فضا پیدا کرده است.

آلیاژهای ریختگی منیزیم مخصوصاً در اروپا در مقایسه با محصولات کارپذیر آن موارد مصرف بیشتری یافته است بطوری که در سالهای اخیر ٪90-85 آلیاژهای تولید شده منیزیم بصورت ریختگی بوده است. قطعات آهنگری شده و اکسترود شده بیشترین کاربردهای آلیاژهای کارپذیر منیزیم را تشکیل میدهند. علاوه بر این، در ایالات متحده امریکا که کارخانجات نورد با ظرفیت بالاتر وجود داشته و بازار بیشتری برای ورقهای ضخیم حکاکی نوری و در صنایع هوا فضا وجود دارد، کاربردهای متعددی برای ورقهای ضخیم منیزیم بوجود آمده است.

بسیاری از آلیژهای منیزیم قابل عملیات حرارتی هستند اگر چه در مقایسه با بعضی آلیاژهای آلومینیم تاثیر این عملیات حرارتی بسیار کمتر است فرایند های رسوب گذاری در این آلیاژها اغلب پیچیده بوده و به صورت کامل شناخته نشده اند. یک مشخصه فرایند پیر شدن در بسیاری از آلیاژهای منیزیم این است که همگی دارای مرحله تشکیل رسوب شش وجهی منظم با ساختاری بلوری هستند که با شبکه منیزیم همبسته است. این ساختار مشابه فاز کاملا شناخته شده است که ممکن است در آلیاژهای پیر شده Al- Cu تشکیل شود و عموما در آلیاژهای حاوی اتمهای با اختلاف اندازه اتمی زیاد دیده می شود . این فاز باعث سختی آلیاژهای منیزیم میشود که در آنها تا حداکثر سختی در دامنه وسیعی از دما وجود دارد. طول محور a سلول CO19 دو برابر محور A زمینه منیزیم است در حالی که طول محورهای C هر دو یکی است. رسوبها به صورت ورقه یا عدسیهایی به موازات امتداد <1000> mg که در صفحات ![]() قرار دارد تشکیل می شوند. در این ارتباط لازم است توجه که صفحات متوالی

قرار دارد تشکیل می شوند. در این ارتباط لازم است توجه که صفحات متوالی ![]() در یک ساختمان مرکب Mg 3X همگی از اتمهای منیزیم تشکیل شدهاند بنابراین انتظار می رود فصل مشترک با انرژی پایین در امتداد این صفحات تشکیل شود زیرا در این ساختمان لازم است تنها دومین اتصالات نزدیک تغییر کنند. این مشخصه ساختمانی است که موجب پایداری نسبی فازی در محدوده وسیعی از دما شده و ممکن است مهمترین فاکتور برای افزایش مقاومت خزشی در آلیاژهای منیزیمی دارای این خاصیت هستند محسوب شوند.

در یک ساختمان مرکب Mg 3X همگی از اتمهای منیزیم تشکیل شدهاند بنابراین انتظار می رود فصل مشترک با انرژی پایین در امتداد این صفحات تشکیل شود زیرا در این ساختمان لازم است تنها دومین اتصالات نزدیک تغییر کنند. این مشخصه ساختمانی است که موجب پایداری نسبی فازی در محدوده وسیعی از دما شده و ممکن است مهمترین فاکتور برای افزایش مقاومت خزشی در آلیاژهای منیزیمی دارای این خاصیت هستند محسوب شوند.

آلیاژهای کارپذیر منیزیم

ساختمان بلوری شش وجهی منیزیم باعث ایجاد محدودیتی بر میزان شکلپذیری این فلز، مخصوصا در دماهای پایین می گردد. در دمای محیط تغییر شکل از طریق لغزش بر روی صفحات قاعده در امتداد متراکم ![]() و دوقولوئی شدن در صفحات قطری (هرمی)

و دوقولوئی شدن در صفحات قطری (هرمی) ![]() انجام می گردد. ( شکل 5-1) وقتی که تنش اعمال شده به موازات صفحات قاعده باشد، این نوع دوقولویی شدن فقط در اثر نیروهای فشاری امکانپذیر است، در حالی که در تنشهای عمود بر صفحات قاعده، دوقلویی شدن فقط در کشش انجام میگیرد. در دماهای بالاتر از حدود 0c250 صفحات لغزشی قطری (هرمی)

انجام می گردد. ( شکل 5-1) وقتی که تنش اعمال شده به موازات صفحات قاعده باشد، این نوع دوقولویی شدن فقط در اثر نیروهای فشاری امکانپذیر است، در حالی که در تنشهای عمود بر صفحات قاعده، دوقلویی شدن فقط در کشش انجام میگیرد. در دماهای بالاتر از حدود 0c250 صفحات لغزشی قطری (هرمی) ![]() دیگری نیز فعالی میشوند که در نتیجه آن تغییر شکل خیلی آسانتر شده و دوقلویی شدن اهمیت کمتری مییابد. بنابراین تولید محصولات کارپذیر آلیاژهای منیزیم معمولا به صورت کار گرم انجام میگیرد.

دیگری نیز فعالی میشوند که در نتیجه آن تغییر شکل خیلی آسانتر شده و دوقلویی شدن اهمیت کمتری مییابد. بنابراین تولید محصولات کارپذیر آلیاژهای منیزیم معمولا به صورت کار گرم انجام میگیرد.

محصولات کارپذیر این آلیاژ ها از طریق اکستروژن، نورد و آهنگری پرسی در محدوده دمایی 0c50-300 تولید می شوند و در ارتباط با خواص مختلف در جهات متفاوت در محصولات نهائی چند نکته کلی را میتوان به صورت زیر بیان کرد:

1- از آنجایی که مدول الاستیک در جهات مختلف شبکه شش وجهی منیزیم تغییرات زیادی نشان نمی دهد، جهات ترجیحی تاثیر نسبتا کمی بر روی مدول محصولات کار شده میگذارد.

2- اکستروژن این آلیاژها در دماهای نسبتا پایین باعث می شود که صفحات قاعده و نیز امتدادهای ![]() به موازات تقریبی امتداد اکستروژن متمایل شوند. نورد کردن باعث جهت دادن صفحات به موازات سطح ورق و امتدادهای

به موازات تقریبی امتداد اکستروژن متمایل شوند. نورد کردن باعث جهت دادن صفحات به موازات سطح ورق و امتدادهای ![]() به موازات امتداد نورد میشود.

به موازات امتداد نورد میشود.

3- چون تنشهای فشاری بهموازات صفحات قاعده به آسانی باعث دوقلویی شدن میگردند، بنابراین آلیاژهای کارپذیر منیزیم تنش سیلان طولی پائینتری در فشار نشان میدهند تا در کشش. نسبت این دو تنش بین 5/0 تا 7/0 قرار دارد، و از آنجائی که طراحی ساختارهای سبک وزن به خواص کمانش که خود شدیدا بستگی به استحکام فشاری دارد ارتباط دارد، این نسبت مشخصه بسیار مهم آلیاژهای کار شده منیزیم محسوب میشود. مقدار این نسبت در آلیاژهای مختلف متغیر بوده و با کاهش اندازه دانه افزایش مییابد. زیرا نقش مرز دانهها در کل استحکام به متناسبا بیشتر می شود.

4- مقاوم شدن محصولات کار شده در اثر کار سردی که در آن کشش و فشار متناوب ایجاد میشود میتواند باعث دوقلویی شدن شدید از طریق فشار نماید که کاهش قابل توجهی در خواص کششی ایجاد میکند.

آلیاژهای کار شده منیزیم را نیز مانند آلیاژهای ریختگی آن میتوان به دو گروه بدون زیرکونیم کونیم و حاوی زیرکونیم تقسیم کرد.

آلیاژهای ورق و صفحه

آلیاژهای اولیه به صورت ورق آلیاژهای AZ 31 (Mg – 3 Al – 1Zn – 0/3 Mn) که هنوز هم در دمای محیط و یا دماهای کمی بالا موارد مصرف گستردهای دارند، و آلیاژ MIA (Mg – 1/5Al) که امروزه مصرف کمی دارد بودند. آلیاژ AZ31 از طریق کرنش سختی استحکام مییابد و قابلیت جوشکاری نیز دارد، اگر چه برای به حداقل رسانیدن ترک خوردگی تنشی باید قطعات جوش شده را تنشزدایی کردو استحکام دما محیط بالاتر را میتوان در آلیاژ انگلیسیZK31 (Mg – 3Zn – 0/7Zr) یافت، ولی جوشپذیری آن محدود است. دو آلیاژ کم استحکامتر ZK21 (Mg – 2Zn – 1Mn) و ZE1 (Mg – 1/2Zn – 0/2RE) جوشپذیرند و هیچگونه تنشزدائی نیز نیاز ندارند. آلیاژ ZE10 در بین آلیاژها منیزیم ورقی بالاترین سختی را دارا است.

سیستم Mg – Li به عنوان ورق صفحه بسیار سبک وزن توجه زیادی را به خود جلب نموده است. لیتیم با وزن مخصوص 53/0 سبکترین فلز محسوب میشود و نمودار فازی Mg – Li ( شکل 2-5) نشان میدهد که این عنصر حلالیت حالت جامد بسیار زیاد در منیزیم دارد. علاوه بر آن، برای تشکیل فازی جدید ![]() که دارای ساختمان bbc است فقط ٪11 لیتیم نیاز ااست و بنابراین شکلپذیری حالت سرد بسیار زیادی از آن انتظار میرود. بلاخره این که شیب مرز فازی

که دارای ساختمان bbc است فقط ٪11 لیتیم نیاز ااست و بنابراین شکلپذیری حالت سرد بسیار زیادی از آن انتظار میرود. بلاخره این که شیب مرز فازی ![]() نشان میدهد که برخی از ترکیبات این آلیاژ ممکن است مستعد پیر سختی باشند. تحقیقات اولیه نشان داد که حضور مقادیر کم سدیم در آلیاژهای دو جزئی باعث شکنندگی مرز دانهای میشود، که با استفاده از لیتیم پر خلوص این مشکل رفع می گردد. مشکل دوم این بود که آلیاژهای دو جزئی در دماهای کمی بالا

نشان میدهد که برخی از ترکیبات این آلیاژ ممکن است مستعد پیر سختی باشند. تحقیقات اولیه نشان داد که حضور مقادیر کم سدیم در آلیاژهای دو جزئی باعث شکنندگی مرز دانهای میشود، که با استفاده از لیتیم پر خلوص این مشکل رفع می گردد. مشکل دوم این بود که آلیاژهای دو جزئی در دماهای کمی بالا

(0C 70-50) ناپایدار هستند و بیش از حد پیر می شوند که این منجر به خزش شدید تحت بارهای نسبتا کم میگردد. با افزودن عناصر دیگر پایداری بالاتری نیز حاصل میشود، که امروزه ترکیب (Mg – 140Li – 1Al) LA 141 که جوشپذیر است برای ساخت صفحات زرهی و قطعات و اجزا هوا فضائی استفاده میشود. این آلیاژها دارای دانسیته نسبی 35/1 و مدول ویژه یا سفتی (E/d)ای است که پس از برلیم در مقام دوم قرار دارد . با افزودن ٪5/0 سیلیسم به این آلیاژ افزایش دیگری در پایداری دما بالای این آلیاژ حاصل می شود.

آلیاژهای کارپذیر حاوی توریم نیز برای موارد مصرف دما بالا ساخته شدهاند. اولین آلیاژ از این گروه آلیاژ HK31 (Mg – 3Th – 0/6 Zr) است که برای حصول حداکثر مقاومت خزشی باید عملیات حرارتی کامل T6 بر روی آن انجام گیرد. در یک آلیاژ دیگر HK21 (Mg – 2Th – 0/6 Mn) کار سرد قبل از پیر کردن (حالت T8) باعث افزایش استحکام در دماهای تا 0C35 میشود. آلیاژ انگلیسی ZTY (Mg 0/75 Th– 0/5Th – 0/6 Zr) دارای خواس خزشی قابل مقایسه با آلیاژهای HM 21 , HK31 است، ولی دارای این مزیت است که به هیچ گونه عملیات حرارتی نیاز ندارد. هر سه این آلیاژها جوشپذیر هستند.

در مورد آلیاژهای ورقی، تغییر شکل سرد محدودی میتوان اعمال نمود و حداقل شعاع خمش آنها در حالت آنیل از 5 تا T 10 و در حالت نورد سخت شده از 10 تا T 20 متغیر است، که T ضخامت ورق را نشان میدهد. بنابراین برای حتی یک عمل ساده تغییر شکل ترجیح داده می شود از تغییر شکل گرم در محدوده دمای 0C 350-230 استفاده شود. این در شرایط میتوان ورق را از طریق پرس کردن، کشش عمق، چرخکاری و سایر روشهایی که در آنها از تجهیزات و ماشینآلات نسبتا کم قدرت استفاده می شود تغییر شکل داد.

آلیاژهای اکستروژنی

انواع مختلف آلیاژهای اکستروژنی بر پایه Mg – Al – Zn حاوی 1 تا 8 درصد آلومینیوم مورد استفاده قرار می گیرند که از بین آنها با استحکام ترین آلیاژ AZ81 (Mg-8 Al-1 Zn -0/7Mn است که اگر بعد از تولید عملیات حرارتی شود تا حدی پیر سخت میگردد. آلیاژ AZ 61 در انگلستان به عنوان یک آلیاژ سبک با موارد استفاده عموم شناخته شده است. یک ترکیب خاص از این نوع آلیاژها که به عنوان آلیاژ قوطی سازی ساخته شده است در راکتورهای اتمی Magnox انگلستان که با گاز خنک می شود مورد استفاده قرار گیرد. این آلیاژ دارای ترکیب Mg -0/5 Al – 0/005Be است و قوطیهای المانهای سوخت راکتور را به همراه فینهای خنک کننده از این جنس از طریق اکستروژن ضربه ای ( شکل 22-5) و یا از طریق ماشینکاری قطعات اکسترود نشده فیندار تولید میشود. شکل مارپیچی قطعه از طریق پیچش گرم قطعه اکسترود شده حاصل میشود. آلیاژ منیزیم برای این منظور به این دلیل انتخاب شده است که این فلز دارای سطح مقطع جذب نسبتا کمی برای نوترونهای حرارتی بوده (59٪ بارنز) در برابر خزش و خوردگی توسط محیط سرد کننده دیاکسید کربن در دمای عمل (0C 420-180) مقاوم بوده و بر خلاف آلومنیوم، با سوخت اورانیوم ترکیب نمی شود. افزودن آلومنیوم به این آلیاژها باعث مقاوم شدن محلول جامد میگردد در حالی که مقادیر بسیار کم برلیم مقاومت اکسیداسیون را افزایش می دهد.

آلیاژ ZK61 (Mg – 6Zn – 0/7 Zr) که معمولا پس از اکسترود شدن پیر می شود در بین کلمه آلیاژهای منیزیم بالاترین استحکام تسلیم دما محیط را نشان میدهد. این آلیاژ دارای این مزیت است که استحکام کششی و فشاری آن بر هم منطبق است. آلیاژهای ZK21 و ZM21 (Mg – 2Zn – 1Mn) با مقدار روی کمتر در مواردی که سرعت اکستروژنی بالاتری ( مثلا 40 متر در دقیقه) لازم است استفاده گسترده ای دارند. بالاترین استحکام آلیاژهای کار شده منیزیم برای ترکیب ZM61 (Mg – 6Zn – 10 Mn) به صورت میلههای اکسترود شده عملیات حرارتی شده گزارش گردیده است. ای آلیاژ پیر سختی بالائی را نشان میدهد. عملیات حرارتی انحلال در 0C420 سریع سرد کردن و سپس پیر کردن دوبله در زیر و بالاتر از منحنی مناطق GP ( 24 ساعت در 0C90 و 16 ساعت در 0C180) منجر به خواص کششی زیر میگردد. تنش سیلان MPa 340، استحکام کششی MPa 385 به همراه درصد تغییر طول معادل ٪8 خواص مشابهای نیز در آلیاژ جدید بر پایه سیستم Mg , Zn. Cu دیده میشود که دارای این مزیت نیز هست که در مقایسه با آلیاژ ZM61 دارای سرعت اکستروژن بالاتری است. این آلیاژ ZCM 110(Mg- 6/5 ZN- 1/25 Cu – 0/75 Mn) است که به آن عملیات حرارتی T6 و عملیات حرارتی انحلال به مدت 8 ساعت در 0C435 کوئنچ کردن در آب گرم، پیر کردن به مدت 24 ساعت در 0C200 داده میشود. این آلیاژها از نظر نسبت استحکام به وزن قابل مقایسه با برخی از پر استحکامترین آلیاژهای کار شده آلومنیوم هستند.

در دماهای بالا، الیاژهای توریم دار (Mg -3Th – 1Mn) HM 31 , Hk 31 برای ساخت قطععاتی که تا 0C350 مقاومت خزشی دارند استفاده می شود، که آلیاژ دوم در دماهای 0C425 نیز به مدت کوتاه پایدار است.

آلیاژهای آهنگری

قعطات آهنگری شده آلیاژهای منیزیم بخش نسبتا کوچکی از محصولات منیزیمی را تشکیل میدهند و عموما در جایی استفاده میشوند که نیاز به قطعات سبک دارای شکل پیچیده با استحکامی بالاتر از استحکام قطعات ریختگی باشد. بنابراین سعی میشود برای قطعات آهنگری شده از آلیاژهای پراستحکام AZ 8 یا ZK 60 برای کابردهای دما محیط، و از آلیاژهای HM 21, Hk 31 برای کاربردهای دما بالا استفاده شود. برای آهنگیری این آلیاژها از دستگاه پرسی بیشتر از چکشی استفاده میشود . معمولا قبل از آهنگری قطعات آنها را اکستروژن اولیه میکنند تا ساختار را ریز نمایند.

فهرست مطالب

3- خلاصه مطالب فوق به صورت زیر است:

7- انواع فولادهای سولفور نشده استاندارد

فولادهای کربنی سولفور شده استاندارد

9- فولادهای کربنی سولفور و فسفر شده استاندارد

11- ترکیبات فولادهای آلیاژی استاندارد

12- ترکیبات فولادهای بوردار استاندارد

16- روشهای ارزشیابی سختیپذیری فولاد

میلههای قابل کاربرد در آزمایش تندسرمایی انتهایی

17-تغییرات در قابلیت سختیپذیری فولاد

1-5 مقدمهای درباره خواص آلیاژهای منیزیم

منبع : سايت علمی و پژوهشي آسمان -- صفحه اینستاگرام ما را دنبال کنیداين مطلب در تاريخ: پنجشنبه 21 اسفند 1393 ساعت: 11:49 منتشر شده است

برچسب ها : تحقیق درباره فولادها,

را بنویسید.

را بنویسید.

.png)

_285282.jpg)