تحقیق درباره بررسی ماهیت لعاب و انواع لعاب

تحقیق درباره بررسی ماهیت لعاب و انواع لعاب

پوششهاي سراميكي از لايههاي نازك شيشه كه سطح كاشيها را ميپوشانند. ساخته شده اند. اين پوشش با پاشيدن محلول سوسپانسيون بدست آمده از خرد كردن قريبها با آب و ساير تركيبات مربوط. بر روي بدنه سراميك كه به صورت بيسكويت درآمده يا فقط خشك شده به كار برده ميشود.

تعريفي كه از لعاب و فريب توسط Emiliani در TECNOLOGIA DEI PROCESSI CERAMICI بيان شده است. به شرح زير ميباشد:

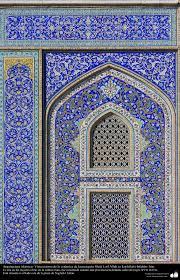

به پوششهاي ترانسپارنت انواع كاشي با ظروف سراميكي فاينس (تزئيني) لعاب خورده و نيز ارتن ور آهكي مربوط ميشود. نوع خاصي از لعاب كه (فريت ترانسپارنت) ناميده ميشود. به صورت لايههاي نازك براي تزيين رو لعابي به كار ميرود تا به كاشي و ظروف سراميكي تزنيني ماجوليكا، درخشندگي بيشتري بدهد.

لعابها: اين اصطلاح به كليه پوششهاي بسيار اوپك، كدر (opaque) شيشه اي اطلاق ميشود. نوع خاصي آن لعابي است كه (ماجوليكا) نام دارد و به صورت لايههاي نسبتا ضخيم بر روي بيسكويت Faenza به كار ميرود تا به محصول نهايي، ظاهري سفيد و درخشان بدهد. كدري لعاب با وارد كردن يك اوپك كننده سيليكات زيركونيم، اكسيد قلع، اكسيد تيتانيم به درون تركيب، پخش و سرد كردن با ريختن داخل آب حاصل ميشود.

مكانسيم تشكيل شيشه و فرمولاسيون

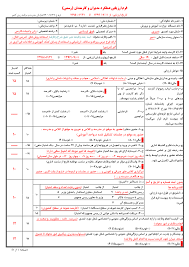

كليه مواد شيشه اي، از ذوب انواع مختلف سازندگان گزارش شده در جدول 1 نتيجه ميشوند:

- عوامل شيشه ساز -مواد كمك ذوب يا گداز آور(flues)

-اوپك كنندهها (opacifiers) - پايدار سازها و تثبيت كنندهها (stabilizers)

-عوامل تبديل كننده شيشه به كريستال (Devitficants)

ايزوتوپي (isotropy) مهم ترين مشخصه و ويژگي شيشهها است. در حالي كه مواد جامدي كه ساختار كريستالين دارند به مواد غير ايزوتوپ (Anisotropic) معروفند. به اين دليل در ابتدا فرض ميشد ك شيشهها مواد بي شكل (آمورف) هستند تا اينكه بر اساس تحقيقاتي كه توسط warren, Zachariasen انجام شد. مشخص شد كه سيليسيم داراي ساختار تتراهدرال است.

با وجود اين، در حالي كه كريستالها منحصرا آرايش چهار وجهي متناسب با ساختار هندسي منظم از خود نشان ميدهند. شيشهها ساختار كاملا بي نظميدارند يعني بدون تقارن هستند. بنابراين به رغم اينكه شيشه، شبكه نامنظم پيچيده اي است كه عمدتا از سليسيم و اكسيژن تشكيل شده است. ميتوان گفت كه شيشه از يك شبكه ساخته شده است.

در شكل 1 و 2 از جدول 2 نمودار دو بعدي مربوط به شكل كريستالوگرافي سيليس و سيليس مذاب را به ترتيب مشاهده ميكنيد.

شيشههاي معمولي همان آرايش چهار وجهي نامنظم شيشه اي سيليسي رانشان ميدهند. اگر چه در شيشههاي معمولي يونهاي سازنده ديگر، فضاهاي خالي را كه توسط سيليس و اكسيژن بر جاي گذاشته شده دوباره پر ميكنند. از آنجايي كه پيوندهاي موجود در شبكه شيشه مانند پيوندهاي موجود در شبكه كريستالي معادل نيستند. بنابراين انرژي مورد نياز براي شكستن آنها نيز متفاوت است.

هنگاميكه دما بالا ميرود. انرژي فعاليت گرمايي افزايش مييابد تا به مقداري برسيد كه پيوندهاي ضعيف تر شكسته شوند و با افزايش بيشتر دما، از هم پاشيدگي تدريجي شبكه و ذوب تدريجي شيشه حاصل ميشود. در هر دمايي،ساختارشيشه اي با آن سطح گرمايي مطابقت دارد با سخت شدن ماده زماني كه دما پايين ميرود و پيوندها مجددا تشكيل ميشوند شيشه داراي ساختمان ويژه اي با پايين ترين سطح انرژي ميباشد.

با وجود آنكه ويسكوزيته شيشه دز نقطه تغيير شكل بسيار سريع افزايش مييابد. ساختار داخلي ماده جامد مانند ساختار ماده در بالاترين دما ميباشد. نتيجه ناپايداري ساختاري است حتي در يك دوره طولاني نيز ايجاد ميگردد.

كاتيونهايي كه در حالت اكسيد بصورت شيشه اي با گرما دادن كامل ماده بدست ميآيند، كاتيونهاي تشكيل دهنده شبكه ناميده ميشوند عبارتند از : B3+ , si+4.

در حالي كه سلسيم چهار وجهيهايي را تشكيل ميدهد كه راس آنها به هم مربوطند بو با عدد كوئورديناسيون 3 مثلثهاي متساوي الاضلاعي را تشكيل ميدهدكه يون B3+در مركز آنها واقع است. از آنجايي كه يون سيليسيم داراي چهار پيوند است در حال كه بور سه پيوند دارد مشخص ميشود كه چرا شيشه بوريك ويسكوزيته كمتر و بنابراين قابليت ذوب بيشتري دارد.

هر گاه كاتيونهاي ذوب شده (مذاب) كه اصلاح كنندههاي شبكه نيز ناميده ميشوند بصورت اكسيد اضافه شوند. باعث گسيخته شدن پلهاي پيوندي بين چهار وجهيها ميگردند.

اين يونها معمولا در شكافهايي قرار ميگيرند. كه چند وجهيهاي سيليسي را جدا ميكنند هر چه تعداد يون سديم وارد شده بيشتر باشد، شكافها و فواصل ايجاد شده بيشتر خواهد بود و بنابراين ويسكوزيته لعاب به تدريج كاهش مييابد.

علاوه بر اين گسيختگيهاي ميان چهار وجهيها به آسيب ديدن شيشه ميانجامد علت اين امر، آنست كه هرچه اين چهار وجهيها آزادي بيشتري داشته باشند. تمايل آنها بدست آوردن ساختار منظم كريستالين و در نتيجه تبديل شيشه به كريستال بيشتر ميشود كاتيونهاي پايدار كننده اصلاح كنندههاي شبكه نيز ميباشند:

كاتيونهاي قليايي خاكي با پتانسيل يوني مضاعف. محكم تر به شبكه اتصال دارند (بر خلاف كاتيونهاي قليايي كه به علت پتانسيل يوني پايين به صورت ضعيفي با شكبه پيوند دارند و بنابراين با تغيير ساختار شيشه اي به سهولت قابل جابجايي هستند) بنابراين با تقويت ساختار شبكه اي شيشه، اين كاتيونهاي قليايي خاكي بعنوان پايدار كننده (stabilizer) عمل ميكنند.

جايگزيني يون اصلاح كننده (Na) با يون ديگري با تقريبا همان ابعاد ولي بار الكتريكي بيشتر (Ca) باعث پديدههاي زير ميگردد:

- افزايش دانسيته به علت نيروي قوي تر اعمال شده برروي يونهاي اكسيژن كه باعث فشردگي بيشتر ميگردد.

- افزايش شاخص دير گدازي در نتيجه افزايش دانسيته

- كاهش رسانايي الكتريكي در نتيجه تحرك كم كاتيون به علت افزايش انرژي پيوند

- افزايش ويسكوزيته به علت فوق

قبلا گفتيم كه بور با عدد كوئورديناسيون 3، تشكيل شبكه ميدهد و در حالي كه اغلب در شيشههاي سيليسي به كار برده ميشود، هرگز بعنوان يك عامل شيشه اي كننده تنها استفاده نميشود. شبكه شيشهاي بوريك خالص، از مثلثهاي متساوي الاضلاعي تشكيل شده است كه رئوسشان با اتمهاي اكسيژن كه همانند پل عمل ميكنند، به يكديگر متصل ميشوند. در شيشههاي سيلسيم بور، هنگاميكه مقدار B2O3 زياد ميشود، چهار وجهيهاي BO4 ميشوند (تغيير عدد كوئئورديناسيون بور از 3 به 4) كه ساختاري بسيار شبيه شيشههاي با مقدار سيليسيم بالا بدست ميآيد. هنگاميكه مقدار B2O3 از مقدار خاصي فراتر رود. تشكيل چهار وجهي BO4 متوقف ميشود و مثلثهاي مشخص كننده شيشه خالص شروع به تشكيل شدن ميكنند.

آلومينيوم به تنهايي نميتواند بعنوان يون تشكيل دهنده شبكه در نظر گرفته شود. اما با توجه به تحقيقات و مطالعات صورت گرفته روي فلدسپات. به اين نتيجه ميرسيم كه هنگاميكه يونهاي الكتروپوزيتيو موجود باشند. يون فوق ميتواند جايگزين يون سيليسيم شود و بنابراين منجر به تشكيل چهار وجهيهاي زيادي گردد. در شيشهها، آلومينيوم ممكن است رفتار مشابهي داشته باشد با اين نتيجه كه چنين تركيب و استحكاميدر چهار وجهيها باعث ميشود كه شيشه ويسكوزتر شده و مقاومت شيميايي بيشتر و استحكام چشمگيري پيدا كند.

از اين آزمايش و رفتار آلومينيوم مشخص ميشود كه تمايز آشكاري بين يونهاي تشكيل دهنده شبكه و يونهاي اصلاح كننده شبكه وجود ندارد. در شرايط معيني، يونهاي اصلاح كننده شبكه ممكن است به صورت يونهاي تشكيل دهنده شبكه و جود داشته باشند. در اين رابطه Diezel بيان كرد كه توانايي كاتيون براي تشكيل با اصلاح شبكه، به مقدار نيروي كوئوردينانسي به آنيون اكسيژن بستگي دارد. آنهايي كه داراي بيشترين مقدار نيرو هستند. بعنوان تشكيل دهنده شبكه عمل ميكنند (Si+4, B3+) در حالي كه آنهايي كه كمترين نيرو را دارند. اصلاح كنندههاي شبكه هستند. (pb+2 , Ca2+, Ba2+, Li+, Na+ , K+) و بالاخره كاتيونهايي با مقدار متوسط نيروي فوق ممكن است هردو عمل را انجام دهند (Fe3+, Be2+, Mg2+, Ni2+, Zn2+, Co2+)

مواد خام و تاثير آن بر خصوصيات لعاب

A سيليس (وزن مولكولي 60.1=sio2)

از طريق كوارتز، شنهاي كوارتزي، شنهاي فلدسپاتي، فلدسپاتها و كائولن وارد ميشود سيليس مهمترين جزء تركيبات شيشه اي ميباشد زيرا قابليت شيشه اي كردن به كمك مواد گداز آور را در دامنه وسيعي از دما دارا ميباشد. كداز آورها (مواد كمك ذوب) با اصلاح كنندهها عبارتند از: pbo, B2o3, K2O, Na2O3, Li2O پوششهاي سراميك از نظر سيليس بسيار غني هستند و مقاومت چشمگير وسختي زيادي در مقابل عوامل شيميايي از خود نشان ميدهد. هر چه مقدار سيليس در لعاب بيشتر باشد، دماي پخت آن بالا ميرود.

B- انيدريدبوريك (وزن ملكولي 69.6=B2O3)

بوسيله اسيد بوريك، بوراكس و كلمانيت وارد ميشود. پس از سيليس، بور مهمترين جزء به علت داشتن قابليت شيشه اي كردن ميباشد.

ازآنجايي كه استفاده از آن منجر به تشكيل شيشههاي زود ذوب (meltable) ميشود. به تنهايي استفاده نميشود. در شيشههاي سيليسي بعنوان عامل گداز آور عمل ميكند. استفاده از آن در لعاب بدون سرب با نقطه ذوب پايين ضروري است. بور، اكسيدهاي رنگي مختلف را ذوب و حل ميكند، به لعاب شفافيت ميدهد. مقدار ويسكوزيته را كاهش ميدهد و ضريب انبساط لعاب را تقليل ميدهد.

C- اكسيد سرب (وزن مولكولي 223.2=pbo)

اكسيد سرب خصوصيات زير را به لعاب ميدهد:

قابليت ذوب (Meltability) بالا، كه باعث افزايش شاخص دير گدازي ميگردد.

دانسيته و درجه شفافيت ماده را افزايش ميدهد.

از طرف ديگر، لعابهاي سرب ويژگيهاي زير را نشان ميدهند:

از طرف ديگر، لعابهاي سرب ويژگيهاي زير را نشان ميدهند:

- ويسكوزيته كم

- سميبودن زياد، متناسب با مقدار سرب و به شكلي كه با لعاب پيوند شيميايي برقرار كند.

- اگر ميزان آن در اكسيد به نسبت خاصي افزايش يابد. نسبت به انحلال در اسيد (Acid Etching) حساسند. (حلاليت pbo- جدول xiii مربوط به ضريب Thorpe را ببينيد.)

D- مواد قليايي (وزن مولكولي 94.2=K2O

62.0=Na2O

(38.9=Li2O

به صورت نيترات، كربنات و فلدسپات وارد تركيب ميشوند. قلياها اصلاح كنندههاي شبكه هستند و وارد كردن آنها باعث پايين آمدن نقطه ذوب لعاب شده وساختار شبكه لعاب را ضعيف ميكند.

يونهاي K+ , Na+ در شكافهايي كه چهار وجهيها را جدا ميكنند. قرار ميگيرند. يونهاي K+ بزرگتر از يونهاي Na+ هستند. و پيوندهاي قويتري تشكيل ميدهند. اين علت تغيير پذيري آسان لعابهاي سديم دار است. لعابهاي داراي سديم بالا به راحتي در آب حل ميشوند.

به طور كلي قلياها ضريب انبساط لعاب را افزايش ميدهند اما ليتيم كه بسيارمحلول است و قابليت ذوب بالايي دارد. با درصدهاي بسيار كم استفاده شده (بسيار كمتر از سديم يا پتاسيم) و همان نتيجه بدست ميآيد.

قلياها و به خصوص ليتيم شفافيت چشمگيري به لعاب ميدهند اما نميتوانند به تنهايي استفاده شوند تا تمام خواص بازي تركيب را فراهم كنند زيرا تمايل به كريستاليزاسيون يا تبلور (Devitrification) و حل شدن در آب سيليكاتهاي ايجاد شده را دارند.

E - اكسيد كلسيم (وزن مولكولي 56.1=CaO)

به صورت كربنات كلسيم، دولوميت، ولاستونيت و آنورتيت وارد تركيب ميشود. اكسيد كلسيم يك پايدار ساز (stabilizer) است. هنگاميكه به يك سيليكات قليايي اضافه ميشود. تغييري پذيري لعاب را از بين ميبرد. اگر به تنهايي استفاده شود باعث ميشود كه در دماي ذوب بالا سيليكاتها بوجود آيند (بالاي 1400oc) در حالي كه مخلوط كردن آن با سيليكاتهاي ديگر باعث تشكيل جرمهاي شيشه اي ميگردد.

درصدهاي قابل توجه اكسيد فوق منجر به تبلور Devirification ميگردد Matt CaO با قرار دادن آن در تركيب با درصد مناسب (10% - 5 اكسيد در تجريه)، كلسيم باعث استحكام فرآورده ميشود، قدرت پيوند وچسبندگي لعاب به بدنه را افزايش ميدهد. در تركيباتي كه در دماي بالا پخته ميشوند، كلسيم باعث كاهش ويسكوزيته ميگردد.

F- اكسيد آلومينيوم (وزن مولكولي 101.94=Al2O3 )

به صورت اكسيد آلومينيوم كلسينه شده يا اكسيد آلومينيوم هيدارته، فلدسپات، كائولن و كورندوم وارد تركيب ميشود. هنگاميكه اكسيد آلومينوم با نسبت مناسب (8%-4 در آناليز به صورت اكسيد براي لعابهاي با دماي پخت پايين) به تركيب لعاب سراميك اضافه ميشود، خصوصيات زير را به فرآورده ميدهد:

-افزايش ويسكوزيته- كاهش تمايل آن براي تبلور Devitrificaion

- افزايش استحكام خمشي- كاهش ضريب انبساط

- افزايش مقاومت در برابر اسيدها- افزايش كدري (opacity) با درصد بالا وارد تركيب ميشود كه با دماي پخت لعاب سازگاري دارد.

هر چه درصد Al2O3 كه وارد تركيب لعاب ميشود بيشتر باشد. دماي پخت ماده بالاتر ميرود و بر عكس اين درصد در لعابهاي مات بيشتر و در فرآوردههاي براق كمتر است.

مقدار Al2O3 موجود در تركيب لعاب به دانه بندي آن نيز بستگي دارد. دانههاي ريزتر مقدار كمتر ودانههاي درشت تر (كورندوم) مقدار بيشتري Al2O3 وارد تركيب ميشود كه با دماي پخت لعاب سازگاري دارد).

هر چه درصد Al2O3 كه وارد تركيب لعاب ميشود بيشتر باشد. دماي پخت ماده بالاتر ميرود و بر عكس اين درصد در لعابهاي مات بيشتر و در فرآوردههاي براق كمتر است.

مقدار Al2O3 موجود در تركيب لعاب به دانه بندي آن نيز بستگي دارد. دانههاي ريزتر مقدار كمتر و دانههاي درشت تر (كورندوم) مقدار بيشتري Al2O3 وارد تركيب ميكنند. بعلت اينكه Al2O3 وارد تركيب ميكنند. بعلت اينكه Al2O3 يك ماده آمفوتر است. اين اكسيد هم با سيليس و هم با اكسيدهاي بازي تركيب ميشود. به اين علت، سودمندترين پايدار ساز (stabilizer) ميباشد.

G- اكسيد باريم (وزن مولكولي 153.4=BaO)

معمولا از BaCO3 استفاده ميشود. اين اكسيد، دانسيته و قابليت انكسار را افزاي داده و بنابراين ظاهري براق به لعاب ميدهد. از آنجايي كه يك عامل گداز آور (كمك ذوب ) عالي در ذوب سيليكاتها است. ميتواند جايگزين اكسيد سرب كه سميت آن شناخته شده است. گردد.

هنگاميكه با درصدهاي بالا، بيش از 3/0% اكي والان مولكولي استفاده شود، لعاب را سخت ميكند و باعث تبلور (Devitrificaion) ميگردد. لعابهاي باريم نسبت به لعابهاي كلسيم، سريع تر ذوب ميشوند و ويسكوزيته كمتري دارند.

H-اكسيد منيزيوم (وزن مولكولي 40.3=Mgo)

به صورت دولوميت، كربنات منيزيوم وتالك وارد تركيب ميشود. رفتار وعملكرد اكسيد منيزيوم در تركيب لعاب بسيار مشابه اكسيد كلسيم است و تنها تفاوت آن با اكسيد كلسيم، تشكيل لعابهاي با ويسكوزيته بيشتر ميباشد. از آنجايي كه دماي پخت محصول را بالا ميبرد. با درصدهاي بالا قابل استفاده نيست. ضريب انبساط را كاهش ميدهد اما باعث افزايش كشش سطحي ميگردد.

اكسيد روي (وزن مولكولي 81.4=ZnO)

در لعابهاي اسيدي يا لعابهايي كه شامل درصد بالايي اكسيد آلومينيوم هستند، اكسيد روي بعنوان يك عامل كمك ذوب (flux) عمل ميكند.

با توجه به درصد موجود در تركيب، اكسيد روي اثرات متفاوتي از خود نشان ميدهد.

1) درصدهاي پايين: شفافيت لعاب و رنگها را افزايش ميدهد به استثناي رنگهاي سبز و آي همراه با اكسيد آلومينيوم كدري (opacity) و سفيدي لعاب را بيشتر ميكند به شرط اين كه درصد Cao كم باشد و B2O3 اصلا موجود نباشد ضريب انبساط را كاهش ميدهد.

2) با درصدهاي بالا جرم شيشه اي را تبديل به كريستالي ميكند و به سطح لعاب ظاهري مات ميدهد كه اگر لعاب خاصيت بازي داشته باشد. مطلوب است.

3) با درصدهاي بسيار بالا متبلور ميشود عناصر بلورين ساخته شده از سيليكات zno جدا ميشوند. لعابهاي غني از اين اكسيد در معرض اسيد خوردگي (Acid Etching)

L- اكسيد تيتانيم (وزن مولكولي 80.1=TiO2)

اكسيد تيتانيم مقاومت لعاب را در برابر حكاكي شيميايي و ترك خوردن افزايش ميدهد. حتي با مقادير كم اين اكسيد نيز مقاومت در برابر ترك خوردن مشاهده ميشود و هنگاميكه درصد آن بالا ميرود. اين مقاومت بدون تغيير ميماند.

افزودن Tio2 باعث ايجاد رنگ در لعاب ميگردد: يك تركيب 2% به محلول رنگي ميدهد كه وقتي 7% استفاده شود، به زرد تبديل ميشود(تصور ميشود كه اين امر بعلت وجود ناخالصيهاي اكسيد آهن باشد)

در اين بين سطح لعاب ظاهري مات پيدا ميكند تا زماني كه با افزايش درصد اكسيد،سفت و سخت شود. اكسيد تيتانيم خواص اوپك كننده از خود نشان ميدهد كه زماني كه شرايط زير مد نظر باشد اين خاصيت پيشرفت ميكند:

B2O3 اصلا موجود نباشد، تركيب غني از Al2O3باشد و اكسيد به تركيب آسيا شده اضافه شود. در چنين مواردي، رنگ روشن تر ميشود.

اگر TiO2 بصورت آناتاز به درون لعاب وارد شود، اين خواص تشديد ميشوند. اگر به صورت روتيل موجود باشد، قابليت تبلور (Devitrifying) خود را از دست ميدهد، هنگاميكه با درصدهاي بالا و دماي پخت بالا استفاده شود، باعث تشكيل عناصر بلورين سوزني شكل ميشود كريستاله شدن به فراواني در لعابهايي كه خيلي زود ذوب ميشوند، رخ ميدهد.

M - اكسيد قلع- (وزن مولكولي 150.7=SnO2)

بهترين اوپك كننده اي است حتي اگر با درصدهاي پايين مورد استفاده قرار گيرد : 10%- 6، بعلت قيمت بالاي آن، به مقدار زياد مورد استفاده قرار نميگيرد.

Opacity (اپاسيته) ناشي از اين اكسيد، به علت سوسپانسيون يا تعليق در جرم شيشه اي در حالتي كه ذرات پراكنده و ريز هستند، ميباشد. توانايي اوپك كردن آن به خلوص اكسيد، ريزي ذرات و ماهيت جرم شيشه اي كه اين اكسيد به آن اضافه ميشود. بستگي دارد.

عناصر قليايي و بور به شدت بر روي خاصيت اوپك كنندگي اثر ميگذارند. پيشنهاد ميشود كه قلع به جاي اينكه در طي فرآيند ذوب وارد شود در حين آسيا كردن وارد تركيب شود.

N- زيركونيم

به شكل اكسيد زيركونيم و سيليكات زيركونيم با دانه بندي مختلف به كار ميرود. اوپك كننده خوبي است ولي نه به خوبي قلع از طرف ديگر مزيت آن ارزان بودن است و در نتيجه اوپك كننده اي است كه بطور گسترده در صنعت استفاده ميشود. درصدهاي بالاي اين اكسيد، دماي پخت تركيب را بالا ميبرند.

سليكات زيركونيم بعنوان اوپك كننده براي تمام انواع لعابهايي كه دماي پخت آنها بين 940 و 1300co است، قابل استفاده است. فقط بخشي از سليكات زيركونيم وارد شده به تركيب، ذوب ميشود و در واقع بيشتر آن بدون تغيير ميماند. بخشي كه تركيب ميشود، مقاومت لعاب را در برابر ترك خوردن بيشتر ميكند. زيركونيم توانايي و قابليت پايدار كردن رنگها را نيز داراي ميباشد.

اكسيد كلسيم و باريم (كمتر از 2% اكي والان مولكولي)، همانند روي و اكسيد آلومينيوم، براي بهبود اوپك كردن ((opacification به زيركونيم كمك ميكنند.

انواع لعابهاي موجود در بازار عمدتا دانه بندي متفاوت دارند و عبارتند از:

- سيليكات زيركونيم در حد ميكرون- خيلي ريز

- سيليكات زيروكونيم با دانه بندي همانند آرد- درشت تر

- سيليكات زيروكونيم با دانه بندي همانند شن- بسيار درشت

سيليكات زيركونيم در حد ميكرون عمدتا بعنوان اوپك كننده به كار ميرود در حالي كه سيليكات زيركوتيم با دانه بندي درشت معمولا بعنوان ماده سخت كننده يا سنگين استفاده ميشود. پخت لعاب اوپك شده با زيركونات، در دماهاي پايين، اغلب سطوح نقطه نقطه (خال خال) نشان ميدهد اين مطمئنا بعلت ويسكوزيته زياد لعاب فوق است.

در صنعت اصطلاح (فريت) بيانگر يك مخلوط مذاب شيشه اي است كه بطور ناگهاني بوسله آب سرد ميشود. فريتها بعنوان ماده اصلي تركيب لعابهاي با دماي پخت پايين، به منظور پايدار نمودن و ثبات تركيبات به كار ميروند.

فريتهاي زيادي با ويژگيها و خصوصيات متفاوتي از لحاظ قابليت ذوب، شفافيت، كدري و ماتي در بازار در دسترسند. فريتها براساس مهم ترين خصوصياتشان به صورت زير دسته بندي ميشوند.

فريتهاي شفاف يا ترانسپارنت براق و ويسكوز (معمولا (فريت ترانسپارنت) ناميده ميشود)

فريتهايي با نقطه ذوب پايين هستند كه از مقدار قابل توجهي (50-60%)sio2 كميflux با مواد كمك ذوب (20-25%) شامل B2O3,PbO,K2O,Na2O تشكيل شده اند.

باقي مانده شامل پايدار سازها يا stabilizerها ((Al2O3, ZnO, BaO,MgO ميباشد كه در مقادير بسيار كم (ماكزيمم 7 تا 9%) موجود است.

اين فريتها عمدتا براي آماده سازي لعابهاي ترانسپارنت به كار ميروند، همچنين گاهي در مقادير كم وارد تركيب لعابهاي با دماي پخت پايين ميگردند. هنگاميكه لعابهاي با دماي پخت بالا تهيه ميشوند، استفاده از اين فريتها نسبت به فريتهاي ديگر افزايش مييابد.

اين فريتها تقريبا براي آماده سازي تمام لعابهايي كه در دماي بيش از c 1100 پخته ميشوند، مورد استفاده قرار ميگيرند تا فرايند شيشه اي كردن (vitrflcation) را كامل تر نموده و فراورده را بيشتر و بهتر ذوب كنند.

2-1-11 فريتهاي اوپك، براق، ويسكوز (معمولا لعابهاي سفيد زير كون يا ماژوليكا ناميده ميشوند)

اين فريتها فقط از لحاظ اوپك كدرن با گروه قبلي تفاوت دارند. سيليكات زيركونيم باعث اوپك كردن فريت ميگردد كه مقدار آن در تركيب 8 تا 14% است.

اين فريتها عمدتا براي تهيه لعابهاي براق سفيد كه هم در دماي بالا و هم در دماي پايين پخته ميشوند به كار ميروند. معمولا مقدار فريت در تركيب لعاب با دماي پخت بالا كاهش يافته و مواد كمكي افزايش مييابند. اين فريتها به ندرت براي لعابهايي كه غير سفيد براق هستند به كار ميروند.

فريتهاي ترانسپارنت براق با قابليت ذوب متوسط

اين فريتها در مقايسه با گروهي كه در بالا شرح داده شده، قابليت ذوب بيشتري دارند. در واقع، در حالي كه مقدار سيليس به 50%-35 كاهش پيدا ميكند. درصد، مواد كمك ذوب 30-40% (Na2O,K2O,PbO,B2O3,Li2O افزايش مييابد.

اين فريتها در تركيب كليه لعابهايي كه در دماي پايين پخته ميشوند، به فراواني مورد استفاده قرار ميگيرند. گاهي اين فريتها (در مقادير كم) براي تهيه برخي لعابهاي ويژه با دماي پخت بالا مانند لعابهاي چرميleather و سفيد مري Marble White به كار برده ميشوند.

استفاده گسترده از اين فريتها به علت ماهيت قابل ذوب بودن آنهاست كه به ورود مقادير زياد مواد خام درون آسيا و فرايند كريستال شدن عوامل مات كننده، كمك ميكند. بنابراين با به كار بردن تنها يك فريت و تغيير دادن مواد كمكي اضافه شده به تركيب درون آسيا، امكان بدست آوردن انواع متفاوت لعابها هم از نظر تكنيكي و هم از نظر هنري وجود دارد.

مواد كمك ذوب يا flux (سرب دار و بدون سرب)

اين فريتها به علت قابليت ذوب زيادي كه دارند، كمك ذوب يا flux ناميده ميشوند. بر اساس ذوب كننده موجود،به صورت سرب دار (سيلكات سرب) و بدون سرب fluxهاي قليايي داراي بور) طبقه بندي ميشوند. مقادير كم اين فريت به همراه fluxها، بعنوان اصلاح كننده به تركيب برخي از لعابها اضافه ميشود.

در واقع، اين عناصر به علت محلول بودن در آب (مانند مواد قليايي و بور) يا سميبودن (سرب)، همراه با مواد خام قابل استفاده نيستند. فريتهاي متعلق به اين گروه، بطور گسترده اي براي رنگهاي راكتيو يا واكنشگر (Reactire) چاپ سيلك اسكرين و زماني كه جلوههاي درخشنده مورد نياز باشند، به كار ميروند. اما با اين همه، با افزايش دماي پخت لعاب، استفاده از آنها كم ميشود و زماني كه دما خيلي بالا ميرود. اصلا مورد استفاده قرار ميگيرند.

در اينجا برخي از فريتهاي مذاب نوعي را ميآوريم:

LEAD :BISILICATE pbo 65% SIO2 35%

ROCAILLE pbo 75% SIO2 25%

MONOSILICATE pbo 85% SIO2 15%

LEADRREE : ALKAL 5-15%

EARTHY- ALKALINE 5-10%

BORACIC ANHYDRIDE 20-30%

SILICA 40-50%

اين گروه شامل كليه مواد كمك ذوب LEAD BOROSILICATE وگدازآورهاي بدون سرب LITHIUM ميباشد.

از دسته اول فريتهاي Iridescent , Monoboron يا رنگين كماني را ذكر ميكنيم كه تشكيل دهندگان مربوط به آن در زير، گزارش شده است.

Monoboron: pbo 68-70% B2O3 15-20% SiO2 10-15%

Iridescent: pbo 40-45% B2O3 18-20% SiO2 33-33%

اين فريتها بر قابليت ذوب زيادي زيادي كه دارند، واكنش پذيري چشمگيري را نشان ميدهند. اين موضوع با اثر آنها براي نفوذ به مواد خام بدنه و لعاب در هنگام پخت توضيح داده ميشود.

اين فريتها فقط در تركيب برخي لعابهاي واكنش گر (Reactive) با دماي پخت پايين و با درصدهاي خيلي كم به كار ميروند و بطور استثنا در محصولات ويژه اي مانند Torm سنگ و speckledGlaze نيز مورد استفاده قرار ميگيرند. از طرف ديگر اين فريتها براي رنگهاي واكنش گر Reactive چاپ سيلك اسكرين به فراواني مورد استفاده قرار ميگيرند. در حالي كه اصلا در تركيب لعابها و رنگهاي با دماي بالا به كار نميروند.

اين فريتها با كريستاليزاسيون يا تبلور (Devitrification) يك عنصر كه به ميزان زيادي در يك سيستم شيشه اي مناسب وجود دارد. كلسيم، باريم، روي و تيتانيم باعث تبلور (Devitrifivation) ميگردند.

كريستال شدن كلسيم و باريم، در مواد شيشه اي قليايي حاوي بور صورت ميگيرد در حالي كه روي وتيتانيم در مواد عاري از سرب به كريستال تبديل ميشوند.م

فريتهاي مات كلسيم و باريم معمولا عاري از سرب،ويكسوز و اوپك هستند. درعوض، فريتهاي مات روي قابليت ذوب كميدارند. داراي سرب ميباشند (pbo=25-30%) و نيمه اوپك هستند.

فريتهاي مات تيتانيم نيز قابليت ذوب كميدارند، داراي سرب هستند، اوپك ميباشند و رنگ آنها متمايل به زرد است اين فريتها معمولا در لعابهاي مات، يا بعنوان عامل اصلاح كننده در تركيب لعابهايي كه زياد مات نيستند، به كار ميروند.

در بسياري مواقعzno-cao-bao-tio2 ترحيجا بجاي مواد خام معادل وارد تركيب فريت ميشوند. اين امر به علت اجتناب از استفاده از مواد خاميمانند كربناتها (caco3-Mgco3) كه داراي مواد فرار مانند CO2 هستند ميباشد.

تنها تفاوت اين فريتها با گروههاي قبلي در رنگي بودن آنهاست،بطوريكه ممكن است در گروههاي 3 و 4 نيز قرار گيرند. عوامل ايجاد كننده رنگ كه معمولا مورد استفاه قرار ميگيرند عبارتند از آهن، كبالت، منگنز، مس،كادميم و سلنيم.

فريتهاي حاوي كادميوم و سلنيم بدون هيچگونه افزودني به كار ميروند تا لعابهاي خاصي بدست آيد كه به شكل ديگري قابل حصول نيستند. بقيه فريتها فقط براي توليد فريتهاي ترانسپارنت رنگي به كار ميروند يا به شكل پايدار وارد ميشوند، تركيب رنگي آنها زماني استفاده ميشود كه اثرات تابشي خاصي انتظار داشته باشيم. در جدول xv و xvi قابليت ذوب و مشخصات تركيبات نوعي برخي از فريتها رامشاهده ميكنيد.

فرايند توليد فريت، بطور شماتيك در زير خلاصه ميشود:

- مواد خام گوناگون تشكيل دهنده، فريت، پس از كنترل كيفيت، در سيلوها انبار ميشوند.

- تركيب آميز (Batching) معمولا به صورت اتوماتيك انجام ميشود.

تركيبات مختلف به روش خشك مخلوط ميشوند.

- مخلوط حاصل درون كوره ريخته ميشود تا كاملا ذوب شود.

- سپس ماده گداخته مذاب درون يك محفظه پر از آب ريخته ميشود تا سريع با آب سرد شود. اين سرد شدن سريع باعث تردي و شكنندگي شيشه ميشود تا در مراحل بعدي به راحتي آسياب شود.

دو نوع كوره فريت وجود دارد:

- كورههاي چرخشي متناوب

- كورههاي پيوسته يا continuous

اين لعابها با ميزان اوپك (opacity) فوق العاده كه آنها را از فريتهاي ترانسپارنت متماميز ميسازد. مشخص ميشوند. لعابهاي فوق الذكر در بدنههاي رنگي كاتوفورت به كار ميروند .

اوپك شدن لعاب با وارد كردن يك عامل اوپك كننده (سيليكات زير كونيم ميكرنيزه) به درون تركيب فريت شده يا لعاب حاصل ميشود. در اين مورد درصد فريت در لعابهاي با دماي پخت پايين بيشتر است در حالي كه با افزايش دماي پخت لعاب، ميزان مواد خام افزايش مييابد.

اين لعابها با اشباع كردن شيشه توسط عناصر كريستال ساز و افزاينده سختي بدست ميآيند اكسيدهاي روي،تيتانيم، كلسيم، باريم و منيزيم، توسط كريستاليزاسيون باعث مات شدن لعاب ميشوند در حالي كه اكسيد آلومينيوم و گاهي سيليكات زير كنيم بوسيله سخت كردن لعاب را مات ميكنند.

لعابهايي كه با استفاده از اكسيدهاي روي يا تيتانيم مات ميشوند، عمدتا پايه شيشه اي قابل ذوب و بدون سرب دارند. زماني كه عامل مات كننده اكسيد روي باشد، لعاب سفيد نيست و زماني كه اكسيدهاي تيتانيم به كار برده ميشود لعاب مايل به خاكستري و زرد رنگ است لعابهايي كه بوسيله اكسيدهاي قليايي خاكي مات ميشوند، عموما سفيد رنگ و به ميزان قابل توجهي ويكسوز هستند.

لعابهايي كه بوسيله سخت كردن مات ميشوند. داراي پايه و تركيب شيشه اي قابل ذوب هستند (فريتهاي گروه 3 را ببينيد) كه توسط آلومينا، كورندوم و سيليكات زير كنيم كاملا سخت ميشوند. بسته به نوع عامل مات كننده لعابهاي satiny (نوعي لعاب نيمه مات به رنگهاي مختلف و اطلس نما) (اكسيد آلومينيوم يا كورندوم) يا لعابهاي نوع سنگي (سيليكات زير كنيم) ممكن است توليد شوند. لعابهاي مات (zno- cao) كه در دماهاي پايين پخته ميشوند. از فريتهاي گروه 6 تهيه ميشوند. در حالي كه براي دماهاي پخت بالاتر، تركيب لعاب عمدتا شامل مواد خام حرارت نديده ميباشد.

اين لعابها ميتوانند در حكم لعابهاي مات دسته بندي شوند. اما به علت فرمولاسيون منحصر به فرد و خصوصيات ويژه در دسته جداگانه اي قرار ميگيرند. براي بدست آورودن اين نوع لعاب ماده شيشه اي قابل ذوب (فريتهاي گروه 4A/B براي دماهاي پخت پايين) توسط سيليكات زيكونيم ميكرونيزه اوپك شده وسپس با مخلوطي از اكسيدهاي SnO2-Tio2-ZnO به نسبت 5 به 6، 2 به 1 به 2 مات ميشود.

اين مطلب به لعابهايي مربوط ميشود كه خصوصيات حد واسط بين لعاب مرمرين و فريت ترانسپارنت را نشان ميدهند. (قابل ذوب- نيمه اوپك- نيمه براق) در نتيجه تركيب آنها تقريبا به صورت زير ميباشد:

ماده شيشه اي با قابليت ذوب متوسط (فريتهاي گروه 3 يا مخلوط فريتهاي گروههاي 1 و 4)

- كمياوپك شده با استفاده از سيليكات زيركونيم (80% -4)

- كميمات شده با استفاده از (1/2-4/5-0/1) TiO2 ZnO- snO2

فرايند كريستاله شدن، با پختن تركيب شيشه اي قابل ذوب غني از اكسيد روي يا اكسيد تيتانيم در دماي پخت بالا صورت ميگيرد.

اين لعابها با اشباع كردن تركيبات شيشه اي داراي قابليت ذوب زياد واكنشگر، توسط مقادير زياد سيليكات زيركونيم، بدست ميآيند. لعابهاي فوق الذكر در دماي پخت پايني حاصل ميشوند. براي تهيه اين لعابها از فريتهاي گروه 6 استفاده ميشود به منظور بهتر نمودن اثر torm توصيه شده كه يك لايه نازك از لعاب قابل ذوب آماده در زير لعاب استفاده ميشود.

اين گروه شامل كليه لعابهايي است كه از مواد كمابيش قابل ذوب تشكيل شده اند و با استفاده از مواد درشت (شن و كوراندوم) به شدت سخت ميشوند. اين مواد معمولا در پايان عمل خرد كردن و سايش وارد تركيب ميشوند و بنابراين به ميزان كميبا ساير مواد مخلوط ميگردند.

لعابهايي هستند كه با كريستالهاي زير در سوسپانسيون مشخص ميشوند (Fe- Cr- Cu) و با تركيب اكسيد سرب و يا تركيبات قليايي – بوريك قابليت ذوب زيادي دارند. كريستاليزاسيون نتيجه اشباع شدن فريت در حالت گرم با يك اكسيد و سپس جدا شدن آن در طي مرحله سرد شدن است.

به لعابهاي كمابيش قابل ذوب كه هرگز به تنهايي استفاده نميشوند و فقط زير انواع ديگر لعابها به كار برده ميشوند. اطلاق ميگردد. (لعابهاي موارد 204- 205 – 207- 208 را ببينيد).

تركيبات رسي شيشه اي شده هستند كه به بدنه زده ميشوند تا تخلخلي بر روي بدنه باقي نماند. انگوبها معمولا براي جلوگير از خروج مواد فرار (مانند CO2, CO2) از بيسكويت يا جلوگيري از آلودگيهاي حاصل از فرسايش سطح لعاب (نوع پيريت) بر روي بدنه، به كار ميروند. انواع لعابهاي شرح داده بطور گسترده اي مورد استفاده قرار ميگيرند.

اگر چه بسياري از انواع ديگر لعابها در بازار دردسترسند. اما هر يك از آنها ممكن است در يكي از گروههايي كه قبلا توضيح داده شده. وجود داشته باشند. با دانستن اصول و تركبيات پايه ميتوان اثرات، جلوهها و تغييرات مطلوب در مورد نظر را بدست آورد.

خصوصيات و موارد استفاده لعابها

a) لعابها با فريتهاي ترانسپارنت: - دكوراسيون و تزئينات زير فريت ترانسپارنت

- سه بعدي

- فريتهاي ترانسپارنت رنگي

-Glossy Fume

(b لعابهاي سفيد براق: - دكوراسيون و تزئينات رولعابي

- آبران (water Rrpellent)

-روان بودن (Flowing)

- تك رنگ براق

(c لعابهاي مات و نيمه مات: -دكوراسيون سفيد مات

-دكوراسيون سفيد نيمه مات

-سايه (shade) مات ونيمه مات

- لعابهاي مات و نيمه مات جلا داده شده در لبهها - تك رنگ مات

d) لعابهاي مرمرين -جلوههاي نيمه خشن واكنشكر

- دكوراسيون واكنشگر

- جلوه روزانه دار

- جلوه چرمي

(e لعابهاي مومي -تزئين شده با ظاهر نيمه در تمام سطح كاشي

-waxy scorza toscana

-ظاهر ابر مانند با رنگ آميزي زير لعاب

(f لعابهاي كريستالي - جلوههاي بلورين

(g لعابهاي نگه دار - speckled Effects

- parchment (Torn)

(h لعابهاي خشن - جلوههاي خشن سايه (shade) زنگي

- جلوههاي آتشفشاني (volcani Effects)

-جلوههاي سنگي

- جلوههاي ويژه حاصل از كاربرد رولرها

- اسفنجي و قابل ارتجاع

- كاربردهاي خشك

- جلوههاي قطره مانند

جلوههاي ويژه ديگر ممكن است با كاربرد لعابهايي با خصوصيات كاملا متفاوت از يكديگر بدست ميآيند. مثلا:

جلوه مرمرين (Marble effect) - لعاب سفيد براق

-فريت ترانسپارنت

-لعابهاي مات يا نيمه مات

جلوه گرانيت (Granite effect) - لعاب سفيد براق

-لعاب نيمه مات

- لعابهاي خشن (Rustic)

فرمولاسيون لعاب بر طبق تكنولوژي توليد و ساخت كاشي

به هنگام تعيين فرمولاسيون لعاب با ايجاد اثرات خاصي در آن تكنولوژي مورد استفاده بايد مورد توجه قرار گرفته و بررسي شود. جدول xvll تكنولوژيهاي مهم و عمده سراميك را كه در حال حاضر شناخته شده و تحت آزمايش قرار گرفته اند نشان ميدهد.

در عمل، فرمولاسيون يك لعاب براي فراورده دو پخت در دماي 980c و چرخه 12 ساعته كه بر روي تك پخت، چرخه 2 ساعته و دماي c 1100 كه بر روي يك بدنه سفيد شيشه اي مورد استفاده قرار ميگيرد، كاملا تفاوت دارد.

براي اين كار پارامترهاي زيادي بايد در نظر گرفته شود.

1) دماي پخت 2) چرخه پخت 3) بك پخت بودن يا دو پخت بودن

4) بدنه متخلخل يا شيشه اي (داراي تخلخل كم) 5) رنگ بدنه

1- نسبت بين اكسيدهاي ذوب كننده شيشه اي كننده و پايدار ساز موجود در تركيب لعاب، متناسب با دامنه پخت آن تغيير ميكند. در عمل، هر چه دماي پخت لعاب بالاتر باشد، ميزان اكسيدهاي ذوب كننده كمتر خواهد بود و بر عكس.

2) طول چرخه پخت همانند افزايش و كاهش دما بر روي تركيب لعاب اثر ميگذارد. در واقع هر چه چرخه پخت، طولاني تر باشد. خاك رس مدت زمان بيشتري در ناحيه پخت (Firing) ميماند و رفتار آن، چنان است كه گويي در دماي بالاتري پخته شده است و بر عكس (جدول XIX را ببينيد)

3) براي لعاب زدن به يك بدنه خام با بيسكويت با فرض اين كه كليه پارامترها ثابت باشند. نيازي به تغيير فرمولاسيون لعاب نيست (جدول XIX را ببينيد) تنها عاملي كه بايد به حساب آورده شود. پلاستيسيته لعاب و قابليت آن براي چسبيدن به بدنه است. بنابراين تغييرات زير اعمال ميگردد.

(a افزايش پلاستيسيته لعاب با وارد كردن مقدار بيشتري كانولن يا خاكهاي رس بسيار پلاستيك.

(b افزودن مقادير كم (5/0-2/0) از يك چسب آلي مانند كربوكسي متيل سلولز (C.M.C)

4) تركيب لعاب با دستيابي به اثرات ويژه در آن. به ميزان قابل توجهي به درجه تخلخل بدنه بستگي دارد. بعنوان مثال، نتايج حاصل از كاربرد دو لعاب كه اولي قابل ذوب و دوميويسكوز مثلا (Reactive volcano است را مورد بررسي قرار ميدهيم.

اولين لعاب معمولا لعابي با قابليت ذوب زياد واكنش گر ميباشد كه در c 700-600 سيال و روان است و واكنش با بدنه را آغاز ميكند. اگر بدنه شيشه اي شده باشد حمله لعاب مشكل تر خواهد بود. در حالي كه در يك بيسكويت متخلخل لعاب وارد منافذ وتخلخلها ميشود و بنابراين حمله به بدنه به علت وجود سطح بزرگتر براي جذب رطوبت سريع تر خواهد بود (جدول XXI را ببينيد)

مورد 1- اگر كاشيهاي ديواري داراي بدنه سفيد و با دكوراسيون سفيد با Gloss Fume ساخته شوند، به كار بردن فريتهاي ترانسپارنت با رنگي امكان پذير است و دكوراسيون در زير پوشش فرت ترانسپارنت صورت ميگيرد از طرف ديگر، اگر بدنه كاشي رنگي بود ( قهوه اي- قرمز) فريتهاي اوپك به كار برده ميشوند و در نتيجه فقط ميتوان از دكوراسيونهاي رو لعابي استفاده كرد.

مورد 2- اگر كاشيهاي كف داراي بدنه سفيد و لعابهاي Pearly Reactive ، Torn، Leather Rustic Volcano ساخته شده باشد. مورد زير بايد در نظر گرفته شود.

رنگي نبودن بدنه (كمبود Fe2O3) باعث بي رنگي لعاب مورد استفاده ميگردد. بدنه را با يك لايه انگوب ميپوشانند كه همانند بدنه قرمز شود.

فهرست مطالب

مكانسيم تشكيل شيشه و فرمولاسيون

مواد خام و تاثير آن بر خصوصيات لعاب

A سيليس (وزن مولكولي 60.1=sio2)

B- انيدريدبوريك (وزن ملكولي 69.6=B2O3)

C- اكسيد سرب (وزن مولكولي 223.2=pbo)

D- مواد قليايي (وزن مولكولي 94.2=K2O

E - اكسيد كلسيم (وزن مولكولي 56.1=CaO)

F- اكسيد آلومينيوم (وزن مولكولي 101.94=Al2O3 )

G- اكسيد باريم (وزن مولكولي 153.4=BaO)

H-اكسيد منيزيوم (وزن مولكولي 40.3=Mgo)

اكسيد روي (وزن مولكولي 81.4=ZnO)

L- اكسيد تيتانيم (وزن مولكولي 80.1=TiO2)

M - اكسيد قلع- (وزن مولكولي 150.7=SnO2)

فريتهاي شفاف يا ترانسپارنت براق و ويسكوز (معمولا (فريت ترانسپارنت) ناميده ميشود)

فريتهاي ترانسپارنت براق با قابليت ذوب متوسط

مواد كمك ذوب يا flux (سرب دار و بدون سرب)

خصوصيات و موارد استفاده لعابها

فرمولاسيون لعاب بر طبق تكنولوژي توليد و ساخت كاشي

منبع : سايت علمی و پژوهشي آسمان -- صفحه اینستاگرام ما را دنبال کنیداين مطلب در تاريخ: شنبه 23 اسفند 1393 ساعت: 10:22 منتشر شده است

برچسب ها : تحقیق درباره بررسی ماهیت لعاب و انواع لعاب,فريبها يا لعاب,

را بنویسید.

را بنویسید.

.png)

_285282.jpg)