تاريخچه استانداردهاي كيفيت

( تاريخچه استانداردهاي كيفيت )

استاندارد كيفيت را براي نخستين بار دولت انگلستان ، پس از جنگ جهاني اول به صورت مدون ، ايجاد كرد . پس از آن ( پيش از جنگ جهاني دوم ) وقتي كه شركتهاي كوچك با يكديگر ادغام و شركتها و موسسات بزرگتري را تشكيل دادند ، روش اداره موسسات توليدي به كلي تغيير يافت . تغيير ديگري كه همزمان با جنگ جهاني دوم به وجود آمد ، استفاده كردن از بازرسان در مراحل گوناگون توليد محصولات بود . در چنين وضعيتي بازرسان موظف بودند محصولات توليد شده را بازرسي كنند و چنانچه مرغوبيت لازم را نداشته باشند ، آن را عودت دهند تا پس از انجام گرفتن اصلاحات لازم بار ديگر بازرسي شود . اين چرخه توليد ، بازرسي و اصلاح ، سالها در كارخانه ها باقي ماند . در سالهاي اخير روشهاي جديد ديگري كه به توليد صحيح و دقيق محصولات مي انجامد ، به كار گرفته و جايگزين روشهاي پيشين شده است . توسعه مراكز صنعتي و فن آورانه كه پس از جنگ جهاني دوم آغاز گرديد نيز پيچيده تر شدن روشهاي توليدي و سخت تر شدن تضمين كيفيت را در پي داشت .

نخستين تلاش براي استانداردكردن سيستم كيفيت كه تاثير رشد صنعت و پيچيدگي آن بيشتر بود در ايالات متحد آمريكا بوجود آمد . اين فعاليتهاي استاندارد كردن از وزارت دفاع آمريكا آغاز شد و به ايجاد استاندارد ارتشي 9858 ( )

در سال 1956 كه ويژه مشخصات و شرايط سيستم كيفيت و استاندارد ارتشي 45208 ( MIL-I-4208 ) كه مخصوص سيستم بازرسي است ، منجر شد . اين دو سري استانداردها هنوز در وزارت دفاع و ارتش ايالات متحد آمريكا مورد استفاده قرار دارد .

اين دو رشته استانداردها پايه و اساسي شد براي استانداردهايي كه توسط كشورهاي عضو ناتو به وجود آمد . اين استانداردها به استانداردهاي اي . كيو . اي . پي به شماره هاي 1 ، 4 و 9 شهرت دارند . از اين استانداردها ، استاندارد اي . كيو . اي . پي مربوط به مشخصات سيستم بازرسي است . از اين دو ، نخستين آن به فعاليتهاي توليدي و بازرسي و دومي به بازرسي هاي پيش از حمل مربوط است . با آنكه كشور انگلستان در سازمان ناتو عضويت دارد اين كشور استانداردهاي اي . كيو . اي . پي را نپذيرفت و رشته اي استاندارد مشابه استانداردهاي اي .كيو . اي . پي به وجود آورد . اين استانداردها به استانداردهاي

(( دفاع )) معروف شدند . تنها تفاوت اين استانداردها شرايط طرح دو سيستم كيفيت است .

در سطح صنايع همچنين نياز به وجود رشته اي استانداردهاي قابل اجرا احساس مي شد . نخستين تلاش در جهت برآوردن اين نياز

به ايجاد استانداردهايي در كشور انگلستان انجاميد با نام استاندارهاي بي . اس . 4891 و بي . اس . 5179 . اين استانداردها بيشتر نقش نظامنانه را داشتند تا قرارداد . تا اينكه در سال 1979 استانداردهاي بي . اس . 575 شكل گرفتند كه آخرين نسخه آن در سال 1987 انتشار يافت . همان گونه كه پيشتر هم اشاره شد ، اين استانداردها بر اساس استانداردهاي اي . كيو . اي . پي تدوين شده اند . نخستين نسخه استاندارهاي بي . اس . 575 نه تنها به عنوان قرارداد ميان خريداران و فروشندگان مورد استفاده قرار گرفت ، بلكه سازمانهايي وجود داشتند كه شركتهاي داراي شرايط كافي را گواهي مي كردند ، كاري كه شركتهاي گواهي كننده ايزو و كيو . اس 9000 امروزي انجام مي دهند .

وضعيتي كه در مورد كشور انگلستان مطرح شد كم و بيش در سطح بين المللي وجود داشت . در نتيجه موسسه بين المللي استاندارد به سرپرستي كشور كانادا كميته اي تشكيل داد و به ايجاد رشته اي استاندارد بين المللي اقدام كرد . با توجه به يگانه بودن اين استانداردها ، از واژه ايزو ( ISO ) به معناي استانداردهاي يگانه يا مشابه استفاده مي شود . اين استانداردها كه با كمك و پيشنهاد چندين كشور به وجود آمد ، سرانجام درسال 1987 به ايجاد رشته اي استانداردها انجاميد كه امروزه با عنوان استانداردهاي بين المللي ايزو 9000 شناخته مي شوند . گفتني است كه واژه ايزو مخفف موسسه بين المللي استاندارد نيست . نمودار ارائه شده در زير رشد اين استانداردها را نشان مي دهد .

تاريخچه استاندارد QS-9000

كيفيت خودروها ، هميشه موضوع مهمي در ايالات متحده بوده است . در اوايل سالهاي دهه 1980 ميلادي ، انقلاب كيفيت به صنايع خودروسازي رسيد و سابقه گسترده اي در اين زمينه از طريق اجراي برنامه ها و روشهاي متعدد براي بهبود كيفيت محصولات ، جلب رضايت مشتريان و برقراري روابط سازنده با تامين كنندگان مدنظر قرار گرفت . اين حركت گسترده ، موجب تدوين استانداردها ، خط مشي ها و روشهايي براي اجراي اهداف فوق گرديد . هدف اصلي اين حركت ساختار و سيستم اجرايي بود ، نه كيفيت محصول . از اينرو ، چنين استانداردها و خط مشي هايي در پي هماهنگ كردن و همسو كردن تامين كنندگان با شركتهاي اصلي خوروسازي بودند . البته در اين زمينه تقريبا كارهايي انجام شده بود . تا اينكه شركت ؟

شركت فورد و شركت جنرال موتورز ( معروف به سه شركت بزرگ خودروسازي ) مذاكرات مشتركي را براي يكسان سازي نيازمندي سيستم هاي كيفيت آغاز نمودند . نتايج اين مذاكرات و مشاورت ها ، موجب تشكيل يك گروه كاري مركب از سه شركت فوق گرديد . در سال 1995 ، اين گروه كاري ، كار تدوين و انتشار تفاسير مجاز از نيازمنديهاي استاندارد QS-9000

را آغاز نمودند . در اين ميان گروه كاري صنايع خودروسازي مسئوليت توضيح و رفع ابهامات از كليه مستنداتي كه گروه فوق الذكر تدوين و منتشر مي نمايند را عهده دار شد . از سوي ديگر گروه كاري صنايع خوردوسازي مسئوليت هماهنگي كليه آموزشهاي مرتبط با QS-9000 را كه در آمريكاي شمالي ارايه مي شود عهده دار است . البته بايد به اين موضوع توجه داشت كه گروه كاري متشكل از سه شركت بزرگ خودروسازي ، نقش مهمي در اين زمينه داشته است .

هدف از تدوين استاندارد QS-9000 ، ايجاد و تدوين نيازمنديهاي خاص صنايع خودروسازي در زمينه سيستم كيفيت است ، كه مي تواند كليه مفاهيم اصلي مرتبط با كيفيت را در فعاليتهاي تامين كنندگان صنايع خودروسازي فراهم آورد . با اينحال ، اشكالات و تفاسير مختلف و برداشتهاي گوناگون از نيازمنديهاي QS-9000 ، موجب شد كه گروه بين المللي صنايع خودروسازي شكل گرفته و بطور رسمي مسايل مربوط به تامين كنندگان صنايع خودرو ، شركتهاي صادركننده گواهينامه و ساير مراجع ذينفع را مورد بررسي و تفسير قرار داده و به سوالات و موضوعات مورد علاقه آنها پاسخ مي دهد .

گروه بين المللي صنايع خودروسازي ، بطور دوره اي و مرتب سوالات و موضوعات مطروحه در زمينه استانداردهاي QS-9000 را تشريح و جزوات مربوط به آنها را تدوين و منتشر مي نمايد .

نتيجه تهيه و تدوين استاندارد QS-9000 ، تدوين يك سيستم كيفيت خاص صنايع خودروسازي است كه برمبناي استاندارد

ISO 9001 تدوين و طراحي شده است . اين استاندارد بعنوان يك سند اجرايي ، قابليت تامين نيازمندي استانداردهاي بين المللي را دارد . اين استاندارد با تامين نيازمندي سه شركت بزرگ خودروسازي ، شايد فراتر از نيازمندي استانداردهاي ISO 9000 يعني جايي كه كيفيت محصول مدنظر است عمل كرده است .

در آگوست 1994 ، نيازمندي هاي نهايي شده استاندارد QS-9000 نه تنها براي شركتهاي خودروسازي ، بلكه براي تامين كنندگان آنها نيز منتشر گرديد .

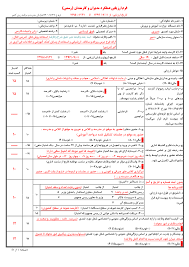

در جدول شماره ( 1-1 ) ، مقايسه اي از نيازمنديهاي استاندارد ISO 9001 و QS-9000 آمده است .

بخشهاي سه گانه QS-9000

استاندارد QS-9000 به عنوان يك سيستم ( يعني سيستم كيفيت ) از سه بخش ( جزء ) زير تشكيل يافته است .

الف ) نيازمنديهاي تدوين شده بر مبناي ISO 9000

ب ) نيازمنديهاي خاص بخش خودروسازي

ج ) نيازمنديهاي خاص هر مشتري

ذيلا هر يك از سه بخش فوق تشريح مي گردد :

بخش اول : نيازمنديهاي تدوين شده بر مبناي ISO 9000

اين بخش ، بر اساس نيازمنديها و شرايط خاص صنايع خودروسازي و بر مبناي نيازمنديهاي بيستگانه استاندارد ISO 9001 تدوين شده است . بطوريكه عناصر بيستگانه استاندارد ISO 9001 از ديدگاه صنايع خودروسازي بررسي و مجددا بازنويسي شده است . اين كار بعضا موجب تغيير ، اصلاح ، تعديل و يا افزايش نيازمنديهاي عناصر بيستگانه در استاندارد ISO 9001 شده است . اين همه ، افزايش 14 زير بخش و اضافه شدن 59 نيازمندي اصلي به متن اصلي استاندارد ISO 9001 را در پي داشته كه بيشتر آنها نيز با كلمه بايد ( shall ) و با هدف افزايش كيفيت محصول ، قابليت استمرار فرآيند ، كنترل هزينه ها ، بهبود مستمر و استفاده بهينه از منابع و حصول اطمينان از توان كمي و كيفي سازندگان / تامين كنندگان صنايع خودروسازي معرفي شده اند .

در اين ميان ، براي برخي از مفاهيم ، اصطلاحات ، روشها و سيستمهاي معرفي شده در اين بخش ( كه بخش اصلي استاندارد

QS-9000 را تشكيل مي دهد ) جزوات تكميلي تهيه شده كه لازم است هنگام مطالعه و تحقيق پيرامون اين استاندارد به آنها نيز مراجعه شود .

در نتيجه ، كار باارزشي كه در QS-9000 انجام شده ، تدوين راهنماهايي ( Hanual ) براي هر يك از نگرش هاي معرفي شده در بخش اول است . اين راهنماها ، به اضافه متن نيازمنديهاي QS-9000 ، بالغ بر 56 جلد هستند كه هنگام طراحي سيستم ، حتما بايد به آنها مراجعه شود .

بخش دوم : نيازمنديهاي بخش خودروسازي

اين بخش از نيازمنديها ، فراتر از نيازمنديهاي ISO 9000 ، نيازمندي هاي اضافي تر سيستم هاي تضمين كيفيت خاص صنايع خودروسازي را شامل مي گردد . در حقيقت ، نيازمنديهاي اين بخش ، مجموعه اي از نيازمنديهاي عمومي صنايع خودروسازي است كه تحت سه عنوان كلي زير سازماندهي شده است :

- فرآيند قطعات توليدي

در اين قسمت ، فرآيندهايي كه طي آنها محصولات آماده تحويل به صنايع خودروسازي ، مورد تاييد قرار مي گيرند ، مدنظر هستند براي اين نوع تاييديه ها ، در متن استاندارد ، نظام نامه اي به هميين نام تهيه شده است كه عرشه كنندگان بايست تمامي نيازمنديهاي مندرج در اين نظام نامه را رعايت كرده و تاييد قطعات توليدي را بر مبناي شماره قطعه ، سطح تغييرات مهندسي ، محل ساخت ، پيمانكاران فرعي تامين كننده اوليه و شرايط و مشخصات فرآيند توليد انجام بدهند .

- بهبود مستمر

اين قسمت ، انتظارات و تكنيكهاي بهبود مستمر برنامه هاي مرتبط با كيفيت و بهره وري عرضه كنندگان را شامل مي گردد . ازاينرو ، اين نگرش بايد در كليه بخشهاي سازماني عرضه كننده مورد استفاده قرار گيرد . بطوريكه استمرار و تداوم در بهبود ، بايستي بطور پيوسته تكرار و انجام شود .

- توانمندي هاي ساخت

اين قسمت ، حداقل انتظارات از امكانات توليد ، فرآيندها و تجهيزات را شامل مي گردد ، كه اين خود ، نحوه طرح ريزي كارخانه ، جابجايي ها و حركتها ، تعيين كارايي عمليات و فرآيندهاي موجود ، اتوماسيون متناسب ، عوامل ارگوني و انساني ، بالانس خطوط توليد ، كنترل موجودي انبار و انبارك ها و ارزش افزوده را شامل مي گردد .

بخش سوم : نيازمندي هاي خاص هر مشتري

اين بخش ، مجموعه اي از نيازمنديهاي خاص مرتبط با هر يك از سازندگان خودرو است كه توسط شركتهاي ؟ ، فورد ، جنرال موتورز و سازندگان خودروهاي سنگين باري تدوين و اعلام شده است . شركتهاي ايراني ، براي اين بخش ، بايد با مشتريان خود ( مثل ايران خودرو و سايپا ) تماس گرفته و از نيازمنديهاي خاص هر يك از آنها اطلاع حاصل نمايند .

اعم مستندات مربوط به استاندارد QS-9000 :

يكي از موارد مهم در تدوين استاندارد QS-9000 ، تدوين مجموعه اي از نظام نامه ها و راهنماهاي فني و كامل بوده كه همراه با نظام نامه اصلي ( يعني نيازمنديهاي سيستم كيفيت QS-9000 ) مجموعه اي ؟ جلدي از نظام نامه هاي اين استاندارد ( به اضافه راهنماي مميزي ) را تشكيل مي دهد . به بيان ديگر ، اين استاندارد مجموعه اي است كه 7 جلد دارد و شركتها در طراحي و اجراي سيستم هاي خود براساس اين استاندارد ، مي بايست به راهنماهاي ارائه شده در اين 7 جلد مراجعه كنند . اين هفت جلد راهنما عبارتست از :

مجموعه نظام نامه هاي استاندارد QS-9000

1.Quality System Requirements(QSR)

يا نيازمنديهاي سيستم كيفيت

2.Advanced Product Quality Planning And Control Plan (APQP)

طرح كنترل و طرح ريزي پيشرفته كيفيت محصول

3.Failure Mode And Effects Analysis(FMEA)

تجزيه و تحليل نوع وتاثيرات خطا

4.Production Part Approval Process(PPAP)

فرآيند تاييد قطعات توليدي

5.Measurement Process Analysis(MPA)

تجزيه و تحليل فرآيند اندازه گيري

6.Statistical Process Control(SPC)

فرآيند كنترل آماري

7.Quality Sysrem Assessment(QSA)

ارزيابي سيستم كيفيت

تصوير شماره ( 1-1 ) ساختار نيازمنديهاي سيستم كيفيت QS-9000 را نشان مي دهد .

ISO 9001 همان استاندارد سازمان بين المللي استاندارد است كه متناسب با نياز صنايع خودروسازي دچار تغيير شده است .

- نيازمنديهاي بخش خودروسازي ، بخش دوم استاندارد QS-9000 را تشكيل مي دهد .

- نيازمنديهاي خاص هر مشتري ، بخش سوم استاندارد QS-9000 را تشكيل مي دهد .

- نيازمنديهاي سازماني ، نيازها ، انتظارات و اهداف مورد نظر از سيستم كيفيت شركت است كه مستندات آن تشريح شده است .

دامنه شمول استاندارد QS-9000

در وهله اول ، عرضه كنندگان / تامين كنندگان سطح اول صنايع خودروسازي مي بايست اقدام به اجراي استاندارد QS-9000 بنمايند . در اين رابطه ، تامين كنندگان سطح اول شركتهاي كراسيلر و جنرال موتورز مي بايست تا سال 1997 اقدام به اجراي اين استاندارد مي كردند . در اين ميان شركت فورد تاريخ معيني را براي دريافت گواهينامه QS-9000 مشخص نكرده است .

استاندارد Qs-9000 ، با استفاده از الزامات ISO 9000 و نيز با پوشش الزامات خاص صنايق خودروسازي ، تا حد بسيار زيادي به عملكرد محصول و نيز تكنيكهايي كه رضايت مشتري را تامين مي كنند توجه كرده است . از سوي ديگر اين استاندارد تاكيد زيادي بر بهبود مستمر و ارتباط آن با بهره وري دارد .

مزايا و منافع حاصل از اجراي استاندارد QS-9000 :

شايد بتوان مزاياي زير را به استاندارد QS-9000 نسبت داد :

1-6-1 : مزاياي عمومي :

- برقراري ارتباط مفيد و مستمر كاري بين مشتري و تامين كنندگان

- تعيين و مشخص نمودن قابليت استمرار فرآيند توليد تامين كنندگان / عرضه كنندگان

- برقراري و تكميل چرخه تامين كننده – مشتري – استفاده كننده

- ارتفاع سطح توان كمي و كيفي تامين كنندگان / سازندگان

- افزايش ميزان انعطاف پذيري تامين كنندگان

- ايجاد و توسعه شبكه اي از تامين كنندگان خاص و واجد شرايط

- كاهش هزينه بازرسي / مميزي ها

- ارايه كمكهاي فني و تخصصي به تامين كنندگان

- رفع نواقص مربوط به استانداردهاي ISO 9000 در بخش صنايع خودروسازي

- تامين نيازمنديهاي مشترك مشتري

- رسميت بخشيدن به سيستم هاي تضمين كيفيت شركتها

1-6-2 : مزاياي اختصاصي :

- QS-9000 براي صنايع خودروسازي ، به محض دريافت گواهينامه ISO-9001 يا ISO-9002 است .

- با تامين نيازمنديهاي QS-9000 ، عرضه كننده / تامين كننده مي تواند سيستمي مشابه با سيستم تضمين كيفيت خود را در ساير شركتها ترويج دهد .

- طراحي سيستم تضمين كيفيت در سطح شركت ، پايه و اساسي براي تامين ساير نيازمنديها مانند ارتباطات و نيازمنديهاي ايمني و بهداشتي فراهم مي كند .

- QS-2000 و ISO 9000 هر دو ، استانداردهايي هستند كه به عنوان نقطه شروع براي اجراي ساير سيستمهاي مديريت و تضمين كيفيت مثل مديريت كيفيت جامع مورد استفاده قرار مي گيرند .

1-7) مروري گذرا بر تاريخچه استاندارد QS-9000 و بازنگري هاي اعمال شده بر روي آنها

با انتشار استانداردهاي ISO 9000 در سطح جهان ، صنايع خودروسازي ايالات متحده آمريكا ، اقدام به طراحي سيستم كيفيت خاص خود بر مبناي ساختار استاندردهاي ISO 9000 نمودند . اين سيستم كه هم توان تامين نيازمنديهاي استانداردهاي بين المللي ISO 9000 را دارد و هم مي تواند نيازمنديهاي خاص محصولات شركتها را برآورده ساخته و هماهنگي بين اين دو را بوجود آورد ، تحت عنوان استاندارد QS-9000 شهرت يافته است .

QS-9000 اساسا براي استاندارد نمودن ساختار سيستم هاي كيفيت و روشهاي مميزي در صنايع خودروسازي توسعه يافته است

اين استاندارد در اول سپتامبر 1994 رسميت يافته و ؟ اساسي آن بهبود مستمر است . QS-9000 براي اولين بار در فوريه 1995 مورد بازنگري قرار گرفت . QS-9000 موجب افزايش كيفيت شده و نيازمنديهاي زايد را حذف كرده است كه خود ،

از اين طريق به كاهش هزينه ها كمك كرده است . در اين استاندارد به فعاليتهاي پيشگيرانه براي كاهش اشكالات و نواقص در فرآيند عرضه توجه كافي مبذول شده است .

در اينجا بايد تاكيد كرد كه كيفيت خودروهاي توليدي ، هميشه در ايالات متحده از اهميت زيادي برخوردار بوده است . با اينحال درجه و ميزان تعهد سازندگان خودرو به كيفيت موضوعي است كه هميشه مورد بحث بوده است . در اوايل سال هاي دهه 1980 ، انقلاب كيفيت در صنايع خودروسازي آغاز و سابقه اي در اين زمينه با هدف بهتر شدن ، از طريق تدوين و اجراي برنامه ها و روشهاي مناسب براي بهبود محصولات ، رضايت مشتريان و همكاري با تامين كنندگان / سازندگان آغاز شد .

هدف از تدوين استاندارد Qs-9000 ، تدوين آن دسته از نيازمنديها براي صنايع خودروسازي است كه كليه مفاهيم بنيادين كيفيت ، متكي بر تامين كنندگان / سازندگان را شامل گردد . با اينحال ، وجود اجبار از سوي تامين كنندگان / سازندگان ، شركتهاي صادركننده گواهينامه و ميزان Qs-9000 در اجراي اين استاندارد ،موضوع تفسير نيازمنديهاي QS-9000 و چگونگي كاررد ISO 9000 ؟ Qs-9000 را به موضوعي جدي تبديل كرده است . در نتيجه گروه بين المللي صنايع خودروسازي ، جزواتي را بصورت رسمي در زمينه تشريح ، تفسير ، و پاسخگويي به سوالات ، ابهامات و مطالب موردنظر تامين كنندگان / سازندگان ،شركتهاي مميزي كيفيت و ساير مراجع ذينفع منتشر نموده است .

اين تفاسير ، مورد تاييد و پذيرش گروه كاري فوق الذكر ، مراجع اعتباردهي گواهنيامه هاي ISO-9000 شركتهاي صادركننده گواهينامه QS-9000 و نمايندگان اصناف و اتحاديه هاي تامين كنندگان / سازندگان قطعات خودرو است .

گروه بين المللي صنايع خودروسازي ، بطور دوره اي اين تفاسير را منتشر و توزيع مي كند كه مي توان آن را از انجمن كنترل كيفيت آمريكا ( ASQC ) خريداري كرد .

با تدوين استاندارد QS-9000 ، در حال حاضر سيستم كيفيت خاص صنايع خودروسازي براساس ساختار استانداردهاي

ISO 9000تدوين و عرضه شده است . اين استاندارد كاربردي است و در ضمن مي تواند نيازمنديهاي استانداردهاي بين المللي را نيز تامين نمايد . QS-9000 ، نيازمنديهاي خاص شركتهاي خودروسازي را تامين كرده و شايد از همه مهمتر وقتي موضوع كيفيت محصول مطرح باشد ، از نيازمنديهاي ISO 9000 نيز فراتر مي رود .

در آگوست 1994 ، نيازمنديهاي QS-9000 نه تنها براي صنايع خودروسازي ، بلكه براي سازندگان / تامين كنندگان انها منتشر و توزيع شد . نتيجه اين اقدام تا حدودي ؟ بود . بطوريكه از يك سو ، برخي Qs-9000 را فقط برنامه اي براي يكسان سازي سيستم هاي كيفيت يافتند و عده اي ديگر از تامين كنندگان / سازندگان اظهار مي كردند كه بين نيازمنديهاي اين استاندارد تضاد و اختلاف وجود دارد . براي برطرف كردن اشكال اول ، و روشن شدن هدف تدوين اين استاندارد ، گروه كاري مسئول تدوين اين استاندارد ، با بازنگري آن در فوريه 1995 ، تلاش كرد تا اثربخشي اين استاندارد را بهبود بخشد .

در اين رابطه نسخه 1994 ، تا ژانويه 1996 كه مهلت تعيين شده براي ابطال آن بود ،مورد استفاده قرار گرفت و از آن به بعد نسخه اصلاح شده طي سال 1995 جايگزين گرديده است .

اشكال دوم نيز از طريق سعي در واضح تر شده نيازمنديهاي Qs-9000 برطرف گرديد . نسخه دوم ( يعني 1995 )

QS-9000 حدود 50 تغيير را بصورت زير شامل مي گردد :

- چهار تغيير در به روزسازي متن استاندارد

- چهار تغيير در اعمال اصلاحات لازم بر روي متن استاندارد

- يازده تغيير در افزايش نيازمنديهاي استاندارد

- چهار تغيير در تشريح بيشتر نيازمنديها

- سه تغيير در حذف نيازمنديها

- يك تغيير در اصلاح نيازمنديها

- سيزده تغيير در بازنگري و تغيير نيازمنديها

هدف اصلي بازنگري سال 1995 اين استاندارد ، تشريح هر چه بيشتر نيازمنديهاي استاندارد و اعمال سريع تغييرات بر روي آن بود . با اين حال ، آن دسته از تامين كنندگاني كه براساس نسخه 1994 اين استاندارد مميزي شده و گواهينامه دريافت كرده بودند تا ژانويه 1996 فرصت داشتند كه خود را با نيازمنديهاي نسخه جديد تطبيق بدهند .

FMEA

مقدمه : در عنصر دوم استاندارد QS-9000 يعني سيستم كيفيت ، در قسمت طرح ريزي كيفيت صريحا گفته شده است :

(( يكي از فعاليتهاي سيستم طرح ريزي كيفيت ، آماده سازي و بازنگري FMEA است . FMEA بايد تمامي ويژگيهاي طراحي و توليد محصول را در نظر بگيرد . فعاليتها بايد در جهت توسعخ فرآيند و در راستاي پيشگيري از عيوب باشد ، نه فقط مشخص كردن عيوب )) .

از سوي ديگر FMEA به عنوان يكي از نيازمنديهاي اختصاصي شركت فورد ديده شده است و صريحا گفته شده است :

(( تاثيري كه توسط مهندسين كيفيت و طراحي فورد به امضا رسيده باشد ، الزامي است . تجديد نظر در اين مدارك نياز به تاييديه ايشان دارد . زمانيكه عرضه كننده مسئوليت طراحي را به عهده داشته باشد ، بايد FMEA طراحي را آماده ساخته تا مطابق آنچه ذكر شده است مورد بازنگري قرار گرفته و تاييد شود )) .

با توجه به مقدمه فوق و گسترش روزافزون استانداردهاي مديريتي در شركتها و روزافزون استانداردهاي مديريتي در شركتها و سازمانها ، مي توان دريافت كه پس از استانداردهاي سري ISO 9000 ، استانداردهاي QS-9000 به تدريج توسعه و اشاعه خواهند يافت . FMEA به عنوان يك ؟ در اين استاندارد و در حكم يك روش پيشگيري از عيوب در آينده بيشتر شناخته مي شود و به صورت يك ابزار تضمين كيفيت به كار گرفته خواهند شد .

معني و مفهوم FMEA :

FMEA تكنيكي است تحليلي كه بوسيله آن خطاها و مشكلات بالقوه و علل آنها شناسايي و كنترل مي شوند . FMEA كه به عنوان عملي پيشگيري كننده مطرح است ، از چهار حرف اول كلمات بكار برده شده در عبارت لاتين

Failure Mode And Effects Analysis تشكيل شده است . براي روشن شدن مفهوم اين عبارت ترجمه و معني كلمات آن ذكر مي شود .

Failure : ريشه اين لغت كلمه Fail است و معاني بكاربرده شده براي آن براساس واژه نامه آكسفورد عبارتند از :

(( ناموفق بودن درانجام كاري )) ، به طور كلي منظور از Failure عبارت است از : (( عدم تحقق آنچه از قبل خواسته شده است )) .

Mode : از اين كلمه به معناي روشي كه چيزي يا كاري طبق آن انجام مي شود ، استفاده مي گردد . ديگر معاني آن عبارتند

از : رسم ، سبك ، اسلوب ، طرز ، طريقه ، مد ، وجه و نوع .

Effect : تغيير ايجاد شده به علت انجام يك عمل ، نتيجه ، پيامد ، اثر ، كارموثر و اجرا كردن از ديگر معاني اين كلمه هستند .

Analysis : عبارت است از شكستن چيزي به اجزاي متشكله براي شناسايي يا مطالعه ساختار آن كه به طور عام ، عبارت تجزيه و تحليل به عنوان معني آن به كار گرفته مي شود .

با توجه به آنچه ذكر شد ، ترجمه تحت الفظي FMEA عبارت است از (( تجزيه و تحليل انواع نقص و اثرات آن )) . با توجه به اينكه واژه خطا براي بيان (( عدم تحقق آنچه از قبل خواسته شده )) مناسب است و از سوي ديگر در روش FMEA مفهوم امكان يا پتانسيل خطا نهفته است . مي توان ترجمه مناسب FMEA مفهوم امكان يا پتانسيل خطا نهفته است . مي توان ترجمه مناسب FMEA را (( تجزيه و تحليل امكان بروز خطا و اثرات آن )) بيان كرد .

تاريخچه FMEA

مي توان ادعا كرد كه كليه مهندسين در تجزيه و تحليل ، طراحي و فرآيندهاي ساخت و توليد خود ، همواره به طور ناخودآگاهانه اي به نوعي FMEA را به كار مي برند . ولي معمولا در روش اجراي آن ، مسائل به طور همه جانبه در نظر گرفته نمي شود . و از تشكل و سازماندهي لازم نيز برخوردار نيست و لذا تعهدي براي كسي ايجاد نمي كند . اولين كاربرد رسمي اين تجزيه و تحليل تحت عنوان FMEA در صنايع هوا فضاي ايالات متحده در اواسط دهه 60 مشاهده شده است . اين روش مشخصا براي سفينه آپولوي 11 در ناساي آمريكا استفاده شد . در آن زمان FMEA به عنوان يك نو آوري و ابتكار براي پيشگيري از اشتباهات و خطاهاي جبران ناپذير مطرح گرديد كه وقوع هر يك از آنها باعث خسارات هنگفت و اتلاف سرمايه فوق العاده زياد مي شد .

در دهه 70 روش FMEA براي موسسات اتمي و در سال 1977 براي صنايع خودروسازي به كار گرفته شد . بررسيهاي به عمل آمده در صنايع خودروسازي نشان مي دهد با استفاده از روش FMEA مي توان از وقوع بسياري از خطاها و اشتباهات در طراحي و توليد محصول جلوگيري به عمل آورد .

(( هدف FMEA ))

يكي از تجهيزات و مسئوليتهاي كليه شركتها و سازمانها ، بهبود مستمر كيفيت محصولات و خدمات مربوطه مي باشد . براي نيل به اين تعهدات نيز هر سازماني بايد از روشهاي نظام يافته اي استفاده نمايد كه اولا خطاها ، نواقص و خرابيهايي كه در محصول به صورت نهفته و آشكار وجود دارد شناسايي كند و ثانيا با اتخاذ تدابير صحيح ، درصدد حذف آنها برآيد . اين مهم در قالب روش نظام يافته FMEA تحقق مي يابد .

به طور كلي مي توان FMEA را مجموعه اي از فعاليتهاي نظام يافته اي تلقي كرد كه اهداف زير را دنبال مي كند .

1- شناسايي خطاها ، نواقص و خرابيهايي كه در طراحي محصول يا فرآيند توليد به صورت بالقوه و بالفعل وجود دارند .

2- برآورد اثرات و ارزيابي نتايج حاصل از وقوع هر يك از عوامل فوق

3- شناسايي و انجام اقداماتي كه توسط آن بتوان احتمال وقوع خطاهاي فوق را كاهش داد و در نهايت به صفر رسانيد .

4- شناسايي و انجام اقداماتي كه توسط آن بتوان ميزان شدت و وخامت نتايج حاصله از خطاها را تا حد ممكن كاهش داد .

5- شناسايي و انجام اقداماتي كه توسط آن بتوان قابليت كشف خطا و به عبارت ديگر احتمال آشكار كردن خطا را قبل از رسيدن محصول به مشتري افزايش داد .

6- مستند سازي امور طراحي و فرآيند توليد محصول .

(( ويژگي FMEA ))

يكي از مهمترين ويژگيهاي FMEA مساله شاخص بودن اين روش است . اين خصوصيت به معناي انجام عملي پيشگيرانه قبل از

وقوع حادثه ناگوار معمولا مبالغ هنگفتي صرف برطرف نمودن اشكالات و خرابيهاي به وجود آمده مي شود و چنانچه به هر علت خطايي در مرحله طراحي حادث شده باشد ، ميزان خسارت وارده به حداكثر خواهد رسيد .

براي حصول بيشترين بازده بايد قبل از اينكه عامل خطاي فرآيند وارد محصول شود ، FMEA اجرا شود . به ازاي زمان و هزينه اي كه صرف اجراي كامل و دقيق FMEA مي شود ، اين امكان به وجود مي آيد كه بتوان هرگونه تغيير و اصلاح در طراحي محصول يا فرآيند را به سادگي و با صرف حداقل هزينه اعمال كرد . در واقع FMEA مسائل و مشكلات ناشي از اعمال اين تغييرات را به حداقل مي رساند . FMEA باعث كاهش دوباره كاريها و اقدامات اصلاحي مي شود كه معمولا هر يك مسائل ديگري به دنبال دارد .

به طور كلي مي توان گفت كاربرد FMEA در موارد زير است :

1- وقتي كه سيستم ، طرح محصول ، فرآيند توليد محصول و يا ارائه خدمات جديد مطرح باشد .

2- وقتي كه سيستم ، طرح محصول ، فرآيند توليد محصول و يا ارائه خدمات در حال تغيير باشد .

3- وقتي كه در اجراي سيستم ، طرح محصول ، فرآيند توليد محصول و يا ارائه خدمات مورد مصرف جديدي ايجاد گرديده باشد .

3- وقتي كه لازم باشد در سيستم ، طرح محصول ، فرايندهاي توليد محصول و يا ارائه خدمات بهبود صورت گيرد .

آثار اجراي FMEA :

1- اشاعه تفكر و كار گروهي چند تخصصي

2- رديابي ، شناسايي ، مستند سازي

3- اولويت بندي

4- افزايش سطح پيشگيري و قابليت اعتماد

5- بهينه سازي

6- افزايش توليد

7- كاثش هزينه ها و افزايش سود

8- رضايت بيشتر

(( FMEA در طراحي ))

يكي از مراحل توليد محصول ، مرحله طراحي محصول است . بديهي است كه طراحي محصول مقدم بر فرآيند ساخت و مونتاژ و توليد مي باشد . به دليل ماهيت متفاوت مسائل طراحي و فرآيند ، نوع FMEA در طراحي نيز با FMEA دو فرآيند متفاوت است . از اين رو FMEA در فرايند به طور جداگانه بحث و بررسي خواهد شد .

FMEA در طراحي ، صرفا يك ابزار تجزيه و تحليل براي كليه مهندسين طراح و ساير افراد در طراحي محسوب مي شود . نظر به اينكه در مرحله طراحي ممكن است خطاهاي بالقوه و پنهاني وارد طراحي شود . از اين روش به منظور اطمينان از منظور كردن كليه خطاهاي طراحي استفاده مي شود . هر سيستم ممكن است از چند سيستم فرعي يا اصطلاحا زير سيستم تشكيل شود . نهايتا زير سيستم ها را مي توان متشكل از واحدهاي ساده تري در نظر گرفت كه نام جزء بر آنها اطلاق مي شود . براي بررسي هر سيستمي بايد كليه زيرسيستم ها و اجزاء تشكيل دهنده آنها مورد بررسي و ارزيابي دقيق واقع شود .

در نگرشي عميق و موشكافانه مي توان دريافت كه FMEA چكيده انديشه ها و نتايج افكار مهندسين طراح ، هنگام طراحي سيستم ، زيرسيستم و اجزاي مربوطه مي باشد . روش نظام يافته FMEA ، تفكرات و انديشه هاي مهندسين طراح را همسو نموده و به شيوه معمول آنها در فرآيند طراحي ، ساختار مي دهد و علاوه بر آن روش آنها را مستند مي سازد . FMEA در طراحي از طريق موارد زير فرآيند طراحي را پشتيباني نموده و خطرات ناشي از خطاهاي بالقوه را كاهش مي دهد .

- در ارزيابي شهودي احتياجات طراحي و گزينه هاي مختلف آن مورد استفاده قرار مي گيرد .

- در طراحي اوليه تجهيزات توليد و مونتاژ كمك مي كند .

- هنگام طراحي ، عوامل خطاهاي بالقوه و اثرات ناشي از آن در سيستم و عملكرد محصول با احتمال بيشتري در نظر گرفته مي شود .

- اطلاعات جانبي كه توسط FMEA به دست مي آيند براي آزمايشات مختلف محصول طراحي شده و بهبود طرح ، مفيد و باارزش است .

- FMEA شكل انعطاف پذيري براي توصيه و اجراي اقدامات اصلاحي بوجود مي آورد .

- FMEA مرجعي ايجاد مي كند كه براي تجزيه و تحليل مسائل طراحي ، تغيير و اصلاح طرح و نهايتا طراحي هاي پيشرفته تر در آينده مفيد است .

در FMEA اصطلاح ((مشتري )) تنها به استفاده كننده نهايي اطلاق نمي شود ، اين واژه كليه افراد درگير در فرايند توليد ، مونتاژ و امور پشتيباني را نيز دربرمي گيرد . چنانچه FMEA به طور كامل اجرا شود ، در مورد كليه قطعات جديد ، قطعات جايگزين و قطعاتي كه كاربرد يا شرايط استفاده آن تغيير كرده است ، بايستي FMEA در طراحي مجددا انجام شود .

اجراي FMEA در طراحي :

مسئول طراحي ، مستنداتي را تهيه مي كند كه براي برپايي FMEA قابل استفاده است . فرآيند به اين ترتيب شروع مي شود كه از آنچه انتظار مي رود طرح برآورده سازد و از آنچه مورد انتظار طرح نيست فهرستي تهيه مي شود .

در واقع با اين كار هدف طراحي مشخص مي شود . خواسته ها و احتياجات مشتري كه مي توان آنها را از منابعي نظير ؟

فعاليتهاي كيفيتي جمع آوري نمود ، با الزامات ساخت و توليد بايد يكپارچه شوند . هرچه شناسايي و تعريف مشخصه هاي كيفيتي طرح دقيقتر باشد ، تشخيص خطاي بالقوه براي انجام اقدامات اصلاحي ساده تر مي گردد .

FMEA در طراحي بايد با ترسيم شكل شماتيك سيستم ، زيرسيستم و اجزاي تحت بررسي آغاز شود . در اين شكل جريان اطلاعات ، انرژي ، نيرو ، سيالات و غيره را مي توان نشان داد . هدف از ترسيم اين شكل شناخت داده هاي سيستم ، فرآيند ، عمليات انجام شده و خروجيهاي آن مي باشد . در اين شكل مي توان اجزاي سيستم را نشان داد و ارتباط بين آنها را تشريح

نمود . در نتيجه يك ترتيب منطقي براي تجزيه و تحليل سيستم مورد بررسي به وجود مي آيد .

فرم FMEA در طراحي :

براي تحليل در امر مستندسازي FMEA مي توان از فرمهاي متنوعي استفاده نمود . بسته به نوع FMEA ، نوع محصولات و يا نيازهاي سازمان ، طراحي فرمها متفاوت است .

مي توان بنا به ضرورت ، قسمتهايي را به اين فرم اضافه و يا از آن حذف نمود . با اين وجود بايد توجه داشت كه وجود بعضي از قسمتها در كليه فرمها ضروري است . كليه قسمتهاي فرم با شماره هايي مشخص شده است كه به همان ترتيب توضيح داده

مي شود .

1) مشخصات عمومي فرم :

1) شماره FMEA كه براي ثبت شماره سريال و رديابي فرمها به كار مي رود .

2) نام ، شماره تلفن و محل كار مسئول تهيه FMEA در اين قسمت نوشته مي شود .

3) تاريخي كه اولين بار FMEA انجام مي شود و تاريخ آخرين بازنگري ، در اين قسمت وارد مي شود .

4) با علامت سطح مورد بررسي مشخص مي شود و نام سيستم ، زيرسيستم و جزء مورد بررسي در قسمت مربوطه وارد

مي گردد .

5) سال توليد ، مدل محصول و نام خط توليد مربوطه در اين قسمت نوشته مي شود .

6) نام دپارتمان و گروه اجرايي FMEA در اين قسمت نوشته مي شود .

7) تاريخ مقرر انجام FMEA در اين قسمت وارد مي شود كه نبايد از تاريخ ارسال طراحي براي توليد محصول فراتر باشد .

8) نام افراد تشكيل دهنده گروه و بخشهاي سازماني مربوطه كه صلاحيت شناسايي و اجراي وظايف را دارند ، در اين قسمت نوشته مي شود .

2- مشخصات محتواي فرم :

1) نام و وظيفه و يا ماموريت عنصر :

در اين ستون نام و كد عنصر مورد بررسي وارد مي شود . در نوشتن نام بايد از واژه فني استفاده نمود . قبل از نهايي شدن نقشه ها براي توليد مي توان از كد و ارقام آزمايشي استفاده كرد .

وظيفه يا ماموريت عنصر تحت بررسي بايد حتي المقدور خلاصه نوشته شود . اطلاعاتي در مورد شرايط محيطي كاركرد عنصر مثل محدوده هاي كاري ، فشار و رطوبت لازم نيز در صورت نياز نوشته مي شود . چنانچه بيش از يك وظيفه داشته باشد كليه وظايف جداگانه فهرست مي شوند .

2) عامل خطا :

عامل خطا بالقوه يا پنهان را مي توان حالتي درنظر گرفت كه در آن امكان دارد عنصر يا سيستم تحت مطالعه به نوعي نتواند اهداف را تامين كند . چنين عامل خطايي مي تواند علت خطاهاي ديگري در سطوح بالاتر ( زيرسيستم يا سيستم ) باشد و يا خود به خاطر عوامل خطاي ديگري در سطوح پائين تر به وجود آمده باشد .

براي عنصر تحت بررسي كليه عوامل خطاي بالقوه در اين ستون ثبت مي شوند . بايد توجه داشت كه فرض بر اين است كه خطا امكان پذير است ولي وقوع آن الزامي نيست . براي شروع مي توان از سوابق خطاها و اشتباهات گذشته و گزارش هاي مربوطه استفاده كرد . با اظهارنظر افراد متخصص و اصطلاحا توفان مغزي مي توان بسياري از خطاهاي ممكن را شناسايي نمود .

ذكر اين نكته ضروري است كه خطاهاي بالقوه اي كه صرفا در شرايط محيطي خاص ( مانند گرما ، سرما ، خشكي ، گردوخاك و غيره ) رخ مي دهند يا در شرايط استفاده خاصي ( در مورد اتومبيل مثلا در سرعت بيش از حد متوسط ، جاده هاي ناهموار ، خيابانهاي شهري و غيره ) بروز مي كنند ، بايد درنظر گرفته شود . بعضي از انواع حالتهاي خطا عبارتند از :

از شكل افتادن ، شكافتن ، شل شدن ، چسبندگي ، اتصال كوتاه مدار الكتريكي ، اكسيداسيون ، شكستن .

بايد توجه كرد كه براي بيان موارد فوق بايد از واژه هاي فني استفاده كرد و از بكاربردن علامت يا نشانه خودداري نمود .

3) اثرات خطا :

اثرات خطا بايد برحسب اثرات آن بر وظيفه و ماموريت عنصر موردنظر ، مطابق آنچه مشتري احساس مي كند ، بيان شود . به عبارت ديگر اثرات خطا بايد به صورت آنچه مشتري ممكن است متوجه شود يا با آن برخورد نمايد تشريح گردد . نيز بايد توجه كرد كه منظور ار مشتري هم استفاده كننده داخلي و هم استفاده كننده نهايي است .

چنانچه ماموريت يا وظيفه عنصري ، شرايط ايمني را دچار تهديد كند يا با مقررات و قوانين اجتماعي انطباق نداشته باشد بايد موارد مربوطه دقيقا بيان شوند .

اثرات همواره بايد براساس جزء ، زيرسيستم يا سيستم مشخصي بيان شوند و لازم است دقت شود كه بين اين مراحل رابطه سلسله مراتبي حكمفرما است . مثلا ممكن است قطعه شكسته اي باعث شود مجموعه مربوطه ارتعاش پيدا كند و در نهايت موجب گردد كه كل سيستم مربوطه به صورت تناوبي و منقطع كار نمايد . چنانچه كار سيستمي منقطع و متناوب باشد باعث كاهش كارآيي شده و در نهايت به نارضايتي مشتري منجر مي گردد .

در واقع هدف اصلي پيش بيني اثرات خطا با توجه به دانش و مهارت گروه تجزيه و تحليل مي باشد .

شدت خطا :

شدت عبارت است از معياري براي جدي و حاد بودن اثرات خطا . اثرات خطا مي تواند بر جزء بعدي يا سطوح بالاتر مانند مجموعه يا كل سيستم و در نهايت بر مشتري تاثير بگذارد . شدت يا وخامت را تنها در مورد اثرات خطا مي توان به كار برد ، براي كمي كردن مقدار شدت مي توان هرگونه سيستمي را به شرطي كه گروه FMEA توافق داشته باشند ، به كار برد . جدول پيشنهادي در جدول زير داده شده است .

ذكر اين نكته ضروري است كه تنها با تغيير در طراحي است كه مي توان رتبه شدت را كاهش داد .

4) طبقه بندي خطا :

از اين ستون براي طبقه بندي مشخصه هاي خاصي از اجزا يا مجموعه و سيستم كه احيانا به كنترل هاي فرآيند خاصي نياز دارند ، استفاده مي شود . مي توان از عباراتي نظير بحراني ، كليدي ، اصلي و مهم براي طبقه بندي استفاده كرد . ذكر اين نكته ضروري است كه هر عنصري كه به كنترل فرآيند خاص نياز داشته باشد ، توسط حرفي يا علامتي در ستون مربوطه فرم FMEA وارد شود و در ستون اقدامات اصلاحي توصيه شده و به آن اشاره گردد .

5) علت خطا :

علتهاي بالقوه يا پنهان كه نشانه اي از ضعف در طراحي هستند منشاء به وجود آمدن خطا مي باشند . براي پي بردن به علتهاي اصلي خطا بايستي از نظريات و انديشه هاي صاحبان تجربه و تخصص كمك گرفته شود . تا حد امكان بايستي از علتهاي ممكن يك ليست دقيق و كامل تهيه شود تا بتوان براي آنها چاره اي انديشيد . مواردي از علتها را مي توان به صورت زير بيان نمود :

- تشخيص نادرست جنس مواد اوليه

- جامع و كافي نبودن روشهاي نگهداري و تعميرات

- درنظر گرفتن عمر كم و ناكافي براي محصول در مراحل طراحي

- قرار گرفتن تحت فشار بيش از حد

- به كارگيري الگوريتم غلط

- كافي نبودن ميزان روغنكاري

بعضي ديگر از علل خطا كه به مكانيزم هاي خطا معروف هستند به شرح زير مي باشند :

- نقطه تسليم پائين - خزش

- خستگي - فرسودگي

- ناپايداري مواد - خوردگي

از اين جهت علل فوق به مكانيزم معروف هستند كه از طبيعت ذاتي و خاصيت مولكولي مواد به كاررفته ناشي مي شوند .

6) نرخ وقوع خطا

در واقع با مشخص كردن پارامتر نرخ وقوع ، احتمال علتهاي بالقوه خطا مشخص شود . با حذف يا كنترل تعدادي از علتها يا مكانيزم ها مي توان احتمال وقوع خطا را كاهش داد . شدت را مانند احتمال وقوع مي توان برحسب ارقامي از 1 تا 10 رتبه بندي نمود . براي برآورد رتبه احتمال وقوع خطا مي توان موارد زير را درنظر گرفت :

- در رابطه با اجزاي يا مجموعه هاي مشابه چه مدارك و سوابق تجربي اي وجود دارد ؟

- آيا جزء موردنظر با جزء واقع در سطح مرتبه قبلي ، مشابه است ؟

- درجه اهميت از جزء يا زير سيستم به سطح مرتبه قبلي چطور تغيير مي كند ؟

- آيا جزء موردنظر كاملا جديد است ؟

- آيا تنها كاربرد جزء موردنظر تغيير كرده است ؟

- شرايط محيطي كاركرد چه تغييري كرده است ؟

- آيا براي تعيين احتمال وقوع از يك روش مهندسي استفاده شده است ؟

براي اطمينان از ثبات سيستم بايد از معيار رتبه بندي كاملا سازگار با سيستم استفاده شود .

7) (( كنترل طراحي ))

كليه فعاليتهايي كه توسط آنها مي توان به كفايت طراحي در برابر خطا ، مكانيزم ها و علل مربوطه اطمينان حاصل نمود بايد ثبت شوند . از جمله اين امور مي توان به فعاليتهايي در رابطه با تصديق اعتبار طراحي اشاره نمود .

تصديق ، تحقيق صحت و اعتبار طراحي در واقع به مجموعه برنامه هايي اطلاق مي شود كه هدف آن اطمينان از اين امر است كه طراحي انجام شده مطابق نيازهاي از پيش تعيين شده مي باشد .

كنترل هاي طراحي جاري يا موجود عبارت است از كنترلهايي كه درمورد طرح مذكور يا طرح هاي مشابه مورد استفاده قرار گرفته اند . مثلا در مورد اتومبيل مي توان به كنترل تست سرعت اشاره كرد . مرور طراحي ها ، مطالعات رياضي و

امكان پذيريهاي فني نيز از جمله كنترل هاي طراحي مي باشند . آزمايش نمونه محصول نيز جزء كنترل طراحي به شمار مي آيد .

به سه نوع كنترل طراحي مي توان اشاره نمود :

1) پيشگيري از وقوع علت خطا و كاهش احتمال وقوع آن .

2) كشف و آشكار كردن علت خطا و انجام اقدام اصلاحي

3) رديابي و آشكار كردن خطا

روش ارجح استفاده از كنترلهاي طراحي به ترتيب فوق مي باشد .

8) قابليت كشف خطا :

قابليت كشف خطا در واقع معيار توانايي كنترلهاي طراحي نوع دو يا سه براي آشكار كردن خطاي بالقوه و علت آن قبل از نهايي شدن طرح جهت ارسال براي توليد مي باشد . براي رتبه بندي معيار قابليت كشف خطا مي توان از ارقام 1 تا 10 مطابق جدول

( ) استفاده نمود .

ذكر اين نكته ضروري است كه براي كاهش ميزان رتبه بايد نحوه كنترلهاي طراحي برنامه ريزي شده نظير انجام اقدامات پيشگيري از وقوع خطا يا روشهاي تحقيق و تصديق اعتبار طراحي بهبود داده شود .

مجددا يادآوري مي شود كه افراد گروه FMEA بايد درمورد معيار رتبه بندي توافق داشته باشند .

10 ) عدد الويت ريسك :

اين عدد در واقع ميزان ريسك پذيري يا درجه ريسك عوامل خطاي بالقوه را نشان مي دهد . عدد RPN از حاصلضرب رتبه سه پارامتر شدت اثر خطا ، احتمال وقوع خطا و قابليت كشف خطا به دست مي آيد :

S : شدت اثر خطا

O : احتمال وقوع خطا

D : قابليت كشف خطا

?

عدد RPN ميزان ريسك طراحي را مشخص مي كند . براي تمامي عوامل خطا ، RPN ها را محاسبه مي شوند و با توجه به تفاوت هر كدام ، نوعي سيستم اولويتي براي خطاها به وجود خواهد آمد . براساس آنچه كه توضيح داده شد عدد RPN بين عدد 1 تا 1000 مي تواند نوسان كند . هر چه اين عدد بزرگتر باشد نشان دهنده اين است كه ميزان ريسك طراحي بيشتر

است .

تيم طراحي بايد با انجام اقدامات اصلاحي درصدد كاهش اين عدد برآيد . يك اصل كلي نيز در اين رابطه وجود دارد كه صرفنظر از مقدار RPN ، وقتي رتبه شدت اثر خطايي ، زياد باشد بايد نسبت به آن توجه و دقت خاصي به عمل آورد .

11 ) اقدامات اصلاحي توصيه شده

بعد از اينكه ميزان ريسك عوامل خطا برحسب عدد RPN مشخص شد بايد اقدامات اصلاحي را طبق اولويت بر روي خطاهايي اعمال نمود كه بيشترين مقدار RPN را دارا هستند . هدف از اين اقدامات ، كاهش يكي از موارد شدت خطا ، احتمال وقوع و قابليت كشف خطا يا كاهش كليه آنها است .

هر فعاليتي در جهت بهبود تصديق اعتبار طراحي ، منجر به كاهش رتبه قابليت كشف مي شود . تنها با حذف يا كنترل علت و مكانيزم هاي خطا مي توان احتمال وقوع خطا را كاهش داد و آخر اينكه تنها با مرور و تجديدنظر اساسي طرح است كه ميزان شدت خطا كاهش پيدا مي كند . برخي از اقدامات توصيه شده به قرار زير است :

- طراحي آزمايشها

( به ويژه وقتي كه چند علت در به وجود آمدن خطا با هم تعامل داشته باشند ) يادآوري مي شود كه طراحي آزمايشها يكي از فنون آماري است كه با حداقل آزمايش ، عواملي را كه بر ميانگين يا واريانس مشخصه اثر مي گذارند ، تعيين مي كند .

- تست پلان تجديدنظر شده

- تجديدنظر در طراحي

- تجديدنظر در مشخصه هاي مواد اوليه

چنانچه هيچ اقدام اصلاحي توصيه نشده باشد ، كلمه (( هيچ )) در ستون فرم مربوطه ذكر مي شود .

12 ) مسئوليت و تاريخ نهايي اقدام :

بعد از اينكه نوع اقدام اصلاحي مشخص گرديد فردي يا بخشي بايد مسئوليت اجراي آن را به عهده بگيرد .

نام فرد مربوطه و حداكثر زماني كه بايد اقدام لازم انجام شود در قسمت مربوطه ثبت گردد .

13 ) اقدامات انجام شده :

توضيح مختصري از اقدام انجام شده به همراه تاريخ اقدام در قسمت مربوطه ذكر مي شود .

14 ) RPN حاصله

بعد از تعريف و شناسايي اقدام اصلاحي مجددا بايد رتبه حاصله از شدت خطا ، احتمال وقوع خطا و قابليت كشف خطا برآورد و RPN حاصله محاسبه و ثبت گردد . چنانچه هيچ اقدامي صورت نگيرد ، ستونهاي مربوطه خالي مي مانند و چنانچه اقدامي صورت گيرد بايد قدمهاي 11 تا 14 مجددا تكرار شوند .

به عنوان نكته آخر مسوول اجراي FMEA كه به عنوان هماهنگ كننده گروه معرفي شده نسبت به شناسايي و تعريف كامل كليه اقدامات اصلاحي و نسبت به شناسايي و تعريف كامل كليه اقدامات اصلاحي و نسبت به اجراي حتمي آنها مسئوليت دارد . FMEA ، همانطور كه اشاره شد ، سند پويا و ارزنده اي است كه همواره آخرين و تازه ترين سطح طراحي را منعكس مي نمايد . براي اطمينان از درنظر گرفته شدن كليه موارد لازم و انجام اقدامات اصلاحي مي توان از روشهاي زير استفاده نمود :

- بررسي اينكه كليه احتياجات و خواسته هاي طراحي تحقق يافته است .

- بازنگري نقشه هاي طراحي مهندسي و بازنگري در مشخصه هاي طراحي

- اطمينان از انطباق طراحي با مستندات ساخت و توليد

- مرور و بررسي FMEA فرآيند كنترل طراحي ها

معرفي PFMEA

تعريف :

هدف از PFMEA حذف ، كاهش و يا كنترل خرابيهايي است كه احتمال مي رود در حين اجراي فرآيند به وقوع بپيوندد .

فرض ها :

در PFMEA فرض مي شود كه محصول آنطوري كه طراحي شده ، مقاصد طراحي را برآورده خواهد ساخت و يا به عبارتي ديگر طراحي محصول صحيح يا كامل است .

PFMEA متكي به تغييرات طراحي محصول جهت رفع ضعفهاي موجود در فرآيند ساخت نمي باشد و فقط خرابيهاي بالقوه يك حوزه خاص ، آيتم مشخص شده ، مورد توجه قرار مي گيرد ، و فرض مي شود مواد و يا قطعات ورودي سالم مي باشند .

نتايج :

1) حالات خرابي بالقوه كه به محصول مرتبط مي باشند ، شناسايي مي شوند .

2) آثار ناشي از خرابيهاي بالقوه نزد مشتري ، ارزيابي مي شوند .

3) علل بالقوه خرابي فرآيند شناسايي شده و لذا متغيرهايي از فرآيند كه بايد جهت حذف / كاهش وقوع ، يا شناسايي شرايط خرابي كنترل شوند ، مشخص مي گردند .

چند نكته :

1) مقادير پارامترهاي طراحي محصول در قياس با قرآيند برنامه ريزي شده مورد توجه قرار مي گيرند تا اطمينان حاصل شود كه محصول ، نيازها و انتظارات مشتري را برآورده مي سازد .

2) تهيه PFMEA بايد با يك فلوچارت مراحل كلي فرآيند آغاز شود ، اين فلوچارت مشخصه هاي محصول / فرآيند مربوط به هر عمليات را مشخص مي كند .

3) در صورت موجود نبودن PFMEA همان محصول ، حالات خرابي بالقوه شناسايي شده آن بايد مورد توجه قرار گرفته و در PFMEA لحاظ شود .

4) تجزيه و تحليل عوامل شكست در فرآيندهاي توليد ، در دوره طرح و توسعه محصول و قبل از شروع توليد توسط خطوط توليدي بايد انجام پذيرد .

5) تجزيه و تحليل عوامل شكست در فرآيند ، با انجام يافتن چند مرحله خاص شامل بررسي اپراتور ، دستگاه و تجهيزات ، روش انجام دادن كار ، مواد ، اندازه گيري و شرايط محيطي به مرحله اجرا درمي آيد .

هركدام از اين موارد ، بخشهاي خاص خود را دارند كه ممكن است بصورت انفرادي ، جفتي و يا فعل و انفعالي در بوجود آوردن شكستهاي بالقوه عمل كنند .

6) يكي از مداركي كه در انجام PFMEA مورد استفاده قرار مي گيرد ، DFMEA است كه بايد قبلا تهيه شده باشد .

7) در اغلب موارد ارزيابي و آناليز در طول زماني و به تدريج انجام مي پذيرد . لذا PFMEA سند زنده اي است كه بايد بصورت مستمر مرور شود .

8) PFMEA بايد كاملا براساس احتياجات ، خواسته ها و انتظارات مشتري انجام شود .

9) اطلاعتي كه مي تواند به عنوان داده هاي ورودي به PFMEA باشد :

خواسته ها / احتياجات / انتظارات مشتري ، ضوابط و مقررات دولتي ، اصول فني داخلي ، DFMEA ، استانداردهاي صنعتي ، قوانين قضايي در ارتباط با كيفيت كالا .

فرم :

مراحل :

1) شماره FMEA :

2) آيتم : نام فرآيند موردنظر كه آناليز براي آن انجام مي پذيرد ، مي توان از شماره يا كد نيز استفاده كرد . اغلب نام محصول نيز مشخص مي شود .

3) مسئول فرآيند : فرد ، واحد ، شركت مسئول اجرايي فرآيند .

4) تهيه شده بوسيله : نام و شماره تلفن مسئول تهيه FMEA سرپرست گروه كاري .

5) سال و مدل خورو

6) تاريخ كليدي : تاريخي كه تا آن زمان FMEA بايد تهيه شده باشد .

7) تاريخ FMEA اصلي ، بازنگري ، تاريخ اولين باري كه PFMEA تهيه شده و آخرين باري كه تغيير يافته

8) اعضاي تيم : اسامي افراد كاري تهيه PFMEA و بخش هاي مسئول

(( قسمت اول شامل اطلاعاتي كلي درباره PFMEA موردنظر است و در قسمت دوم و اصلي فرم ، اطلاعات اصلي شامل نتايج آناليز درج مي گردد .

9) عملكرد فرآيند ، نيازمنديها : شرح مختصري از فرآيند يا عملياتي كه دردست آناليز است ، هدف و مقصود فرآيند يا عمليات تحت بررسي مشخص مي شود .

تمامي عملكردها ، وظايف ، نيازمنديهاي فرآيند به تفكيك با بياني ساده و واضح و با لحاظ كردن خواسته هاي مشتري ليست مي شوند .

10 ) حالات خرابي بالقوه : براي هريك از وظايف درج شده در ستون 9 فرم ، شكست هاي بالقوه آن بايد كاملا مشخص

شود . ممكن است بيش از يك شكست براي هر يك از وظايف وجود داشته باشد . براي شناسايي خرابيهاي بالقوه بايد بصورت منفي نسبت به وظايف تعيين شده فكر كرد .

مثلا :

- تحت چه شرايطي ممكن است فرآيند / قطعه ، مشخصات / وظايف تعيين شده را دارا نباشد .

- بجز مشخصات مهندسي ، مشتري ممكن است كه از چه چيزي ناراحت شود .

- چرا قطعه بعد از انجام يافتن يك مرحله مشخص پذيرفتني نباشد .

- چگونه و يا چرا قطعه مي تواند با مشخصات فني تعيين شده مطابق نباشد .

روش ديگري كه مي تواند جهت شناسايي خرابيهاي بالقوه استفاده شود ، مرور مدارك فرآيندهاي مشابه ، مرور مدارك شكايات مشتري ، مدارك مربوط به ضمانت محصول ، سوابق كيفي ، مدارك DFMEA و ديگر اسناد موجود است .

خرابيهاي بالقوه مي توانند مواردي باشند مثل : بازنشدن ، نشت كردن ، پاره شدن ، شكسته شدن ، كوچك بودن ، بزرگ بودن ، پليسه داشتن ، خم شدن ، تغيير شكل دادن .

11 ) آثار حالات خرابي بالقوه : منظور ، اثر حالت خرابي موردنظر بر عملكرد / وظايف / نيازمنديها است . آثار خرابي برحسب آنچه مشتري توجه يا تجربه مي كند ، تشريح مي شود .

اثر خرابي ممكن است متوجه محصول ، فرآيند / عمليات بعدي ، مشتري و يا قوانين دولتي و مقررات ايمني گردد .

براي مصرف كننده ، آثار بايد برحسب عملكرد محصول / سيستم بيان شود .

مثل : كارنكردن ، تنظيم نشدن ، صداكردن ، پايدارنبودن ، ضاهر نامناسب داشتن .

براي شناسايي آثار يك خرابي بالقوه مي توان سوالات ذيل را مطرح نمود :

- اثر اين خرابي براي مشتري چيست .

- نتيجه اين خرابي براي مشتري چه خواهد بود .

و يا اسناد ذيل را بررسي كرد : مدارك فرآيندهاي مشابه ، شكايات مشتري ، مدارك ارائه خدمات پس از فروش ، مدارك مربوط به ضمانت كالا ، سوابق كيفي ، مدارك DFMEA و ديگر اسناد موجود .

براي عمليات بعدي ، آثار مي تواند برحسب عملكرد فرآيند بيان شود .

مثل : مونتاژ نشدن ، وصل نشدن ، آسيب زدن به دستگاه ، مخاطره جاني

12 ) شدت :

شدت برآوردي از ميزان جدي بودن تاثير حالت خرابي بالقوه برمشتري است . انواع آثار خرابي در جدولي در ده گروه ، برحسب شدت اثر نامطلوب دسته بندي مي شوند و به ترتيب نمره هاي 1 تا 10 به دسته ها اختصاص داده مي شود .

13 ) طبقه :

براي طبقه بندي مشخصه هاي خاص محصول يا فرآيند مانند بحراني ، مهم ، ايمني و مقررات جهت توجه بيشتر مورد استفاده قرار گيرد ، هنگامي استفاده مي شود كه تامين شرايط ايمني ، دولتي و يا ويژگيهاي خاص محصول / فرآيند مورد نياز مشتري در ميان باشد .

در ستون طبقه فرم ، متناسب با هر يك از عملكردها / وظايف / نيازمنديهاي فرآيند كه قبلا و يا در PFMEA ويژه تشخيص داده شده كد / سمبل درج مي گردد .

14 ) علل خرابيهاي بالقوه :

عواملي مي باشند كه موجب وقوع خرابي مذكور مي شوند .

تكنيكهاي شناسايي علل خرابي : روش همفكري ، نمودار درختي عيوب ، آناليز علت و معلول ، نمودار درجه وابستگي طرح سوال چرا بصورت متوالي ، يك روش ريشه يابي علل وقوع خرابي است .

15 ) وقوع :

برآوردي از ميزان احتمال وقوع ، براي هريك از علل خرابي مندرج در ستون چهارده فرم است .

براي تعيين نمره وقوع هر علت ، از جدول خاصي استفاده مي شود كه در آن با دسته بندي انواع احتمال وقوع در ده گروه ، برحسب احتمال وقوع / رخداد ، به دسته ها به ترتيب نمره هاي يك تا ده اختصاص داده مي شود .

16 ) كنترل فرايند جاري :

كنترلهايي كه در حد امكان ار وقوع حالت خرابي پيشگيري مي كنند و يا در صورت وقوع حالت خرابي آن را شناسايي

مي كنند .

در حالت كلي سه نوع كنترل وجود دارد كه بايد مورد توجه قرار گيرند :

1 ) كنترل هايي كه از وقوع حالت / آثار خرابي پيشگيري مي كند و يا نرخ وقوع آنرا كاهش مي دهد .

2 ) كنترل هايي كه علل خرابي را تشخيص داده و زمينه اتخاذ اقدامات اصلاحي را فراهم مي كند .

3 ) آنهايي كه حالت خرابي را شناسايي مي كند .

همواره كنترل هاي نوع اول بر دوم و دوم بر سوم ترجيح دارند .

در اين قسمت براي هر يك از علل / حالت خرابي بالقوه ، كليه كنترل هاي موجود فرآيند كه بر شناسايي علل / حالت خرابي موثر مي باشند ، به تفكيك درج مي گردند .

17 ) شناسايي :

برآوردي از مقدار توانايي مجموعه روشهاي كنترل فرايند براي شناسايي علل / حالت خرابي بالقوه قبل از انتقال به / شناسايي توسط مشتري است .

براي تعيين نمره شناسايي يك مجموعه ، روشهاي كنترل فرايند ، از جدولي استفاده مي شود كه در آن با دسته بندي انواع احتمال شناسايي در ده گروه ، برحسب احتمال شناسايي علل ، حالت خرابي ، به دسته ها به ترتيب نمره هاي يك تا ده اختصاص داده شده است .

براي هر يك از مجموعه روشهاي كنترل فرآيند مندرج در ستون شانزده قابليت علل / حالت خرابي آن مشخص شده و نمره شناسايي متناظر با آن از جدول ارزيابي شناسايي تعيين و ثبت مي گردد .

18 ) نمره اولويت ريسك RPN :

؟

اين عدد بايد برمبناي اولويت بندي حالات خرابي باشد .

RPN مي تواند رقمي بين 1 تا 1000 باشد .

هدف از آناليز حالات خرابي بالقوه ، كاهش ارقام RPN است . راه مشخص كاهش RPN كاهش نمره شدت ، وقوع و شناسايي مربوطه است .

19 ) اقدامات پيشنهادي :

انجام دادن فعاليتهايي كه منجر به حذف و يا كاهش خرابيهاي بالقوه مي شود .

هدف : كاهش رتبه وقوع ، شدت يا شناسايي

بدون اتخاذ اقدامات اصلاحي موثر و مثبت ، يك PFMEA خوب تهيه شده ارزش كمي خواهد داشت .

- براي كاهش احتمال وقوع ، تجديدنظر در فرآيند / طراحي لازم است .

- براي كاهش رتبه شدت ، تجديدنظر در طراحي / فرآيند الزامي است .

- براي كاهش رتبه شناسايي ، با تغيير سيستم مي توان احتمال تشخيص را افزايش داد . افزايش كنترل ها يك اقدام اصلاحي اساسي نيست و فقط به عنوان يك راه حل كوتاه مدت مي بايست استفاده گردد . در اين قسمت اقدامات پيشنهادي جهت حذف / كاهش / كنترل علل / خرابي هاي بالقوه به ترتيب براي هر RPN ، ثبت مي گردد .

20 ) مسئوليت و تاريخ تكميل :

براي هر يك از اقدامات پيشنهادي مندرج در ستون نوزده ، نام شخص / سازمان مسئول اجراي اقدام مذكور و تاريخ تكميل اجراء درج گردد .

21 ) اقدامات انجام شده :

توضيح مختصري از اقدامات انجام شده و تايخ موثر واقع شدن .

22 ) RPN حاصله :

پس از انجام اقدامات مندرج در ستون 21 ، نمره هاي شدت ، وقوع ، شناسايي تعيين شده قبلي مورد ارزيابي مجدد قرار مي گيرد . و پس از محاسبه RPN حاصله ، نتايج در ستونهاي مربوطه درج مي شود . اگر براي مواردي هيچ اقدام اصلاحي اتخاذ نشده ، ستون RPN حاصله خالي گذاشته مي شود .

چند نكته :

1 ) در حالت كلي :

- براي يك آيتم چندين وظيفه / نيازمندي مي تواند وجود داشته باشد .

- براي يك نيازمندي / وظيفه چندين حالت خرابي بالقوه مي تواند وجود داشته باشد .

- يك خرابي بالقوه مي تواند داراي چندين اثر باشد .

- علتهاي مختلفي مي تواند موجب يك خرابي شود .

- چندين روش كنترل / شناسايي براي يك حالت خرابي مي تواند وجود داشته باشد .

- براي هر خرابي ، فقط يك نمره شدت وجود دارد .

- براي يك علت ، فقط يك نمره وقوع وجود دارد .

- براي مجموعه روشهاي كنترل / شناسايي يك علت / خرابي ، فقط يك نمره شناسايي وجود دارد .

- ممكن است هيچ روش كنترل / شناسايي براي يك علت / خرابي وجود نداشته باشد .

- ممكن است روشهاي كنترل / شناسايي موجود فقط قادر به شناسايي حالت خرابي و نه علت خرابي باشد .

- ممكن است علل يك خرابي شناسايي نشده و يا مورد توجه نباشند .

- چنانچه در مواردي ميزان شدت – وقوع و شناسايي قابل تعريف نباشند با حساسيت برخورد شده و رتبه ها به هركدام از موارد ياد شده داده مي شود .

2 ) مجموعه عللي كه در كنار هم موجب يك خرابي مي شوند ، بعنوان يك علت مدنظر قرار مي گيرند .

3 ) يكي از اهداف اصلي PFMEA شناسايي علل خرابيهاي بالقوه و تعيين RPN مربوطه است . در غير اينصورت ، RPN براي خرابي بالقوه تعيين مي گردد .

4 ) براي هر وظيفه / نيازمندي / عملكرد ، براساس مجموعه آثار همه خرابي هاي بالقوه آن ، طبقه آن تعيين مي گردد .

5 ) با توجه به اينكه نرخ احتمال وقوع براي يك اثر خرابي يا علت آن شناسايي مي شود و نيز روشهاي كنترلي / شناسايي براي شناسايي يك اثر خرابي يا علت آن وجود دارند ، بنابراين :

نمره وقوع متناظر است با يك علت يا يك اثر خرابي

لذا در حالت كلي سه وضعيت قابل تحليل وجود دارد :

A ) براي يك خرابي يك وظيفه آيتم ، نمره شدت تعيين شده است . براي يك علت خرابي ، نمره وقوع تعيين شده است .

براي مجموعه روشهاي كنترل علت فوق ، نمره شناسايي تعيين شده

؟

B ) براي يك خرابي يك وظيفه آيتم ، نمره شدت تعيين شده است . علل خرابي فوق شناسايي نشده و يا مورد توجه نيستند .

نمره وقوع خرابي فوق تعيين شده است . براي مجموعه روشهاي خرابي فوق ، نمره شناسايي تعيين شده است .

؟

C ) براي يك اثر خرابي يك وظيفه آيتم ، نمره شدت تعيين شده است . براي يك علت خرابي فوق ، نمره وقوع تعيين شده

است .

براي خرابي فوق ، مجموعه روشهاي كنترل وجود دارد و نمره شناسايي آن تعيين شده است .

؟

(( پمپ ))

پمپ عامل تبديل انرژي مكانيكي به هيدروليكي است كه اين انرژي به صورت فشار ؟ اندازه گيري مي شود . تقسيم بندي پمپها براساس وظيفه ، جنس ، مكانيزم حركت ، طريقه اي كه در فضا قرار مي گيرد و يا براساس نحوه عملكرد آنها يعني شكل جابجايي سيال انجام مي شود .

انواع پمپها :

1 ) ماشينهاي توربيني : پمپهاي جريان محوري ، پمپهاي جريان شعاعي ( سانتريفوژ ) ، جريان محوري و شعاعي ( تركيبي )

2 ) پمپهاي جابجايي مثبت : حجم سيال درون پمپ از يك حجم افزاينده در منطقه ورودي به حجم كاهنده در قسمت خروجي تغيير مي يابد .

؟ بستگي خطي با سرعت دوراني دارد . ؟

؟ = ؟ تئوري

W =حجم سيال منتقل شده در يك دور

N = سرعت دوراني

مزايا :

- قابليت توليد فشار زياد

- دارا بودن ابعاد نسبتا كوچك

- راندمان حجمي بالا

- تغييرات بازدهي كم در يك ميدان فشار وسيع

- ميدان عملكرد وسيع يعني مي تواند در سرعتهاي مختلف و فشارهاي متفاوت از كارآيي خوبي برخوردار باشند .

2- الف : پمپهاي رفت و برگشتي ( پيستوني ) :

شامل سيلندر و پيستون كه انتقال حركت پيستون در آنها توسط لنگ و شاتون صورت مي گيرد ، داراي سوپاپهاي ورودي و خروجي جهت كنترل سيال هستند و فشارهاي بالا را تحمل مي كنند اما سرعت آنها كم است .

( حداكثر 500 دور بر دقيقه )

2-ب : پمپهاي دوار : افزايش فشار توسط چرخش و يا چرخش همراه با لرزش صورت مي گيرد .

هر پمپ از يك پوسته ثابت و يك قسمت دوار به نام روتور تشكيل مي شود ، كه روتور مي تواند به شكل هاي ايميلري ، دنده اي پره اي و يا به فرم پيچي و غيره باشد .

سيال ورودي بوسيله پره ها ، دنده ها و يا پيستون ها در بدنه محبوس گشته و توسط حركت دوراني به سمت دريچه خروجي منتقل و از آنجا تحت فشار به بيرون هدايت مي شود . حجم سيال جابجا شده ارتباط مستقيم با سرعت جردش روتور داشته و مستقل از فشار توليد شده است .

ارتباط مستقيم ؟ با سرعت گردش روتور و بي ارتباط بودن ؟ از فشار دهش ،پمپهاي دوار را از سانتريفوژ و ديگر پمپهاي توربيني جدا مي كند . ضمنا ؟ يكنواخت و آرامي كه پمپهاي دوار برقرار مي سازد آنها را كاملا از پمپهاي پيستوني كه ؟

غيريكنواخت و متناوب ايحاد مي كنند ، متمايز مي سازد . تلفات داخلي پمپهاي دوار شامل نشتي هاي سيال از لابلاي قطعات

مي شود كه در فشارهاي بالا ميزان نشتيها و نتيجتا تلفت داخلي پمپ افزوده و ؟ كم مي شود . براي جبران تلفات لازم

مي شود سرعت گردش روتور را بالاتر برد تا به ؟ خواسته شده دست يافت . پس سرعت گردش پمپ هاي دوار بيش از پمپ پيستوني است .

ميزان عملكرد پمپهاي دوار :

پمپهاي دوار فقط براي سيالاتي كه عاري از ذرات جامد هستند ، مناسبند . چون ذرات جامد در فواصل ؟ بسيار كم بين قطعات باعث سايش و خرابي پمپ مي شوند . پس كار عمده آنها پمپاژ سيالات تميز از دقيق تا غليظ مي باشد .

پمپهاي دوار خودمكش هستند و مي توانند گازها يا هوايي را كه در داخل سيال حل شده به راحتي همراه سيال پمپ نمايند و البته نسبت مقدار گاز حل شده و موجود از ؟ پمپ كاسته خواهد شد . كاهش ؟ با افزايش خلاء ورودي پمپ افزايش مي يابد .

؟ تئوري ( ؟ ) برابر است با حجم سيال جابجا شده توسط پمپ در واحد زمان ، در حاليكه ارتفاع يا هد ديناميكي ( جمع جبري ارتفاع مكش و دهش ) صفر باشد و ؟ واقعي ( ؟ ) مساوي با ؟ تئوري منهاي نشتيهاي داخلي است . نشتي فقط مربوط به ارتفاع ديناميكي است و وقتي كه قطعات پمپ ، ساختماني سخت داشته و تلرانس هاي بين آنها دقيق باشد كه خواهد بود .

نشتي يا افزايش ارتفاع ديناميكي يا فشار در پمپي كه قطعات آن از جنس نرم بوده و تلرانس هاي آن زياد دقيق نيستند ، افزايش خواهد يافت .

قدرت مصرفي پمپ با افزايش سرعت در ارتفاع ثابت يا با افزايش فشار در سرعت ثابت تغيير خواهد كرد .

راندمان پمپهاي دوار :

1 ) راندمان حجمي Volumetric Efficiency :

از لحاظ تئوري در پمپهاي جابجايي مثبت در دوز ثابت مقدار سيال جابجا شده مستقل از فشار سيستم بوده و ثابت است . ولي بايد درنظرداشت كه عملا هنگاميكه فشار سيستم افزايش مي يابد ، برميزان نشت مكانيزم هاي پمپ بين دهش و مكش افزوده مي شود و نتيجتا باعث كاهش شدت جريان خروجي مي گردد . درجه اين كاهش ، راندمان حجمي ناميده مي شود .

پمپهاي پيستوني راندمان حجمي بالاتر از 90% و پمپهاي دنده اي و پره اي حدود 80% دارند .

2 ) راندمان كلي Overall Efficiency :

3 ) راندمان مكانيكي Mechanical Efficiency :

نسبت راندمان كلي به راندمان حجمي . راندمان مكانيكي در اثر اصطكاك و فرسايش در اجزاء داخلي پمپ بوجود مي آيد .

عملكرد پمپ بستگي به توانايي حجمي و راندمان مكانيكي آن دارد .

محدوده فشار :

هيچ تئوري براي حد بالاي فشار در پمپي با قطعات سخت و با استحكام وجود ندارد . هر چند كه پمپ با فشار نامحدود باعث كاهش محسوسي در راندمان پمپ مي شود .

تاثير غلظت :

راندمان با تغييرات غلظت به طور محسوس تغيير مي كند . قدرت موردنياز پمپ نيز به ناچار تغيير مي كند .

راندمان با افزايش غلظت سيال به علت تغيير حالت جريان كم مي شود . اگر از يك حدي سرعت گردش روتور بالاتر برود ، به دليل آنكه سيال براي پر كردن محفظه پمپ وقت كافي نخواهد داشت باعث شكستگي در جريان سيال خواند شد .

اگر در يك پمپ مشخص مسئله پمپاژ مايع غليظ مطرح باشد ، با پائين آوردن سرعت و در نتيجه ؟ اين امر ممكن خواهد شد كه باعث پائين آمدن راندمان پمپ مي شود .

اگر راندمان بالا مطرح باشد بايد با استفاده از تغيير شكل مطلوب ترشكل روتور ،راندمان بالا را حفظ نمود .

جهت پمپاژ يك سيال غليظ يا بايد بوسيله يك جعبه دنده به سرعت گردش ايده آل دست يافت ( با كاهش صحيح سرعت و حفظ يك راندمان خوب ) و يا با افزايش قدرت ورودي پمپ ؟ مورد نياز را تامين نمود .

( حفظ قدرت ورودي ولي با كاهش سرعت دوراني موتور و به همان نسبت هم كاهش ؟ و يا حفظ ؟ دلخواه ولي افزايش قدرت ورودي )

براي غلظتهاي زياد از طرحهاي مخصوص پمپ دوار مانند پمپ پيچي استفاده مي شود و يا پمپاژ با سرعتهاي خيلي پائين گردش روتور را امكان پذير خواهد شد ، در اين قبيل موارد تنها راه افزايش ؟ ، بزرگ گرفتن اندازه پمپ است ، بطوريكه هرچند سرعت سيال كم است ، ولي نسبت ؟ و راندمان كار پمپ بالا نگه داشته مي شود . پمپهاي دوار استاندارد ممكن است قادر باشند تا غلظتهاي 1000 تا 2000 centistocks را با كاهش سرعت گردش روتور كمتر از 50% ، يعني با حفظ حداقل نصف سرعت گردش روتور و حتي با كاهش بيشتر سرعت گردش روتور تا غلظت centistocks 2000 را پمپاژ نمايند .

؟ و نشتي در پمپهاي دنده اي :

؟ تئوري ( ) را از جابجايي سيال در هر دور مي توان بدست آورد كه به شكل هندسي روتور بستگي خواهد داشت .

از طريق رابطه زير مي توان ؟ تئوري را براي هر نوع پمپ دنده اي محاسبه نمود :

گاهي ؟ تئوري براي پمپهاي دنده خارجي را از رابطه زير نيز محاسبه مي كنند :

براي پمپ هاي دنده خارجي معمولا ضريب ( K ) حدود 5/1 تا 7/1 است و ؟ بر حسب توان سه واحدهاي بكار رفته در فرمول فوق بدست مي آيد . بطور مثال اگر D و C و h بر حسب سانتيمتر و n برحسب دور بر دقيقه باشد واحد ؟ سانتيمتر مكعب ( ) خواهد بود .

مقدار ( K ) براي تيپ هاي ديگر پمپهاي دوار بستگي به شكل هندسي طراحي شده روتور دارد و مي تواند فقط بوسيله حساب كردن مستقيم از مقادير تجربي محاسبه شود .

كاهش راندمان حجمي پمپ در اثر نشت دروني هنگام جريان يافتن سيال از محفظه ورودي به محفظه خروجي انجام مي گيرد و عوامل زير در آن دخيل مي باشند .

1 ) لقي محوري مابين دنده ها و سطوح يا تاقاني بالا و پائين ( Side Clearance )

2 ) لقي شعاعي مابين سطح داخلي پوسته و قطر خارجي دنده ( Body Clearance )

3 ) لقي مابين دنده ها هنگام درگير شدن

4 ) لقي مابين بوش و محور دنده ها

واضح است كه اگر ؟ واقعي را اندازه گيري نمايند مقدار نشتي را مي توان توسط رابطه زير برآورد نمود :

بايد توجه داشت كه قسمت اعظم نشت دروني توسط دو مورد ( 1 ) و ( 2 ) صورت مي گيرد و موارد ( 3 ) و ( 4 ) تاثير چنداني در نشت پمپ ندارند .

نشت دروني در پمپهاي دنده اي و كليه پمپهاي جابجايي مثبت بستگي زيادي به فشار و درجه حرارت دارند ، هر چه فشار بالا رود مقدار سيال برگشتي زياد مي گردد و هر چه درجه حرارت سيال زياد مي گردد ، ؟ سيال كم شده و در نتيجه نشت پمپ زياد مي شود . اين دو عامل در ؟ تئوري ناديده گرفته شده اند . فرمول ؟ عبارت بود از :

در عمل ، مقدار نشت از فرمول زير بدست مي آيد :

بنابراين ؟ واقعي عبارت است از :

و يا

و راندمان حجمي برابر است با :

و يا

كاركرد پمپ : (( Pump Performance ))

سه شكل زير ، نمودارهايي هستند كه تغييرات ظرفيت ( Q ) ، شيب ( S ) و ظرفيت جابجايي ( Qd ) را هنگاميكه فشار ديفرانسيلي درون پمپ ( ) ، و سيكوزينه مايع ( V ) و سرعت پمپ ( N ) تغيير مي كند ، را نشان مي دهند .

فرض شده كه شرايط ورودي رضايت بخش هستند و به اين دليل هيچگونه اثر ورودي بر ظرفيت پمپ در رنجهاي رسم شده وجود ندارد . اينگونه فرض مي شود كه سيال ، سيال نيوتني باشد . و همينطور مايع تراكم ناپذير فرض مي شود .

در شكل I اينگونه فرض مي شود كه لزجت در يك نقطه نسبتا پايين ، ثابت است ، تقريبا مثل لزجت آب و همينطور فرض مي شود كه سرعت در ريج سرعت نرمال پمپ است .

در شكل ؟ اينگونه فرض مي شود كه لزجت ثابت و نسبتا پايين است و فشار در رنج فشار نرمال پمپ مي باشد و در شكل ؟ فرض اين است كه هم سرعت و هم فشار مقادير نرمال پمپ را دارند .

در نمودار ؟ تغييرات ؟ و Q و S با فشار ؟ در يك پمپ واقعي به وسيله خط چين نشان داده شده است . يكي از فرضيات مهم اين است كه اندازه لزجت مايع ، هنگاميكه لغزش زياد مي شود ، با فشار مستقيما زياد مي شود . خط هاي مطلق ، رفتارهاي ايده آل هستند ، با اين فرض كه اثرات ثانويه در نظر گرفته نشوند .

قابل توجه است كه در فشار ؟ ، S صفر است و Q برابر ؟ مي باشد . با افزايش فشار ، S افزايش مي يابد تا هنگاميكه در فشاري مثل B ، S برابر با ؟ مي شود . اگر فشار حقيقي از اين مقدار بالاتر برود ، S از ؟ بالا مي زند و جريان واقعي درون پمپ از خروجي به ورودي خواهد بود كه باعث بوجود آمدن يك Q منفي مي شود .

هر چند كه پمپهاي روتوري به طور نرمال هيچ وقت به اين محدوده نمي رسند ، اما شرايط نقطه B ممكن است هنگامي كه سوپاپ عمل نمي كند بر ؟ خروجي پمپ را مسدود نمايد . فشار B آن هنگام با فشار (( نقطه مرگ )) كه بوسيله يك پمپ روتوري ( هنگاميكه خط خروجي آن مسدود شده است ) پيشرفت كرده ، بيان مي شود .

داده هاي فشار B معمولا در نمودارهاي مقادير اكثر سازندگان پمپ موجود نمي باشد ، به دليل اين كه معمولا اين فشار بسيار فراتر از مقادير فشار نرمال پمپ براي كارآيي موثر است .

در طراحي پمپ بايد داراي برنه انعطاف پذير ( Flexible Member ) باشد . در اين حالت فشار سريعا به جايي خواهد رسيد كه در آن انحنا از حد بيشتر مي شود و فشاري كه در آن 0 = Q است ، به سرعت فرا مي رسد .

اين موضوع در نمودار به وسيله خطوط خط چين نمايش داده شده است . اينگونه پمپها يك فشار ماكزيمم محدود كننده ، بوجود مي آورند كه بوسيله پمپ تا نقطه مرگ پمپ مي تواند پيشرفت نمايد .

در پمپهاي با روتور سخت و صلب ، افزايش بيش از حد فشار ، روتورها را در شرايط سخت برخورد با ديواره نشيمنگاه قرار مي دهد كه باعث كاهش ابعاد مي شود . نتايج اين كارها به وسيله خط چينها كه از منحنيهاي Q و S خارج شده اند و خط ؟

و فشار را در نقطه C قطع كرده اند نمايش داده شده است .

رفتار ديگري كه بطور نرمال در رنج داده هايي كه توسط سازندگان فراهم مي شوند ، نمي باشد ، تاثير يك فشار ديفرانسيلي مجموع منفي شبكه مي باشد . اين ممكن است از زماني تا زمان ديگر در هنگام تغيير در شرايط سيستم اتفاق بيفتد و يا اگر فشار استاتيكي مثبت متغيري بر روي ورودي كه در بعضي اوقات از تخليه يا فشار خروجي تجاوز مي كند ، وجود داشته باشد .

در اين مورد لغزش معكوس مي شود و به ضرفيت پمپ اضافه مي شود كه باعث مي شود جريان كلي در پمپ بيشتر از ظرفيت جابجايي پمپ باشد . اين بوسيله انبساط و گردش خط لغزش ايده آل در ناحيه منفي نمايش داده شده است .

قابل توجه است كه اين رفتار ممكن است به آساني هنگاميكه Qd برابر صفر ( بخاطر ايست پمپ ) است ، بوجود آيد . در اين موارد كاربرد ، هنگام ايست جريان و هنگاميكه head هاي فشار استاتيكي خروجي يا ورودي وجود دارند ، سوپاپ گذاري در سيستم در خارج از پمپ خيلي مهم است .

به عنوان مثال بر دريافت كننده هاي متناوب جائيكه پمپ ، مايع را از منبع واقع در زير ورودي خود برمي دارد و آنرا به محل تخليه بوسيله يك سيستم پمپاژي كه ارتفاع بالاتري از منبع ورودي دارد ، مي فرستد .

اگر پمپ ، سوپاپ نداشته باشد ، هنگاميكه پمپ مي ايستد ، مايع تدريجا به سمت عقب از پمپ به منبع مايع مي رود و ممكن است خطاهاي بزرگي را در ميزان مايع انتقال داده شده بوجود آورد .

تحت همان فرضياتي كه براي شكل ؟ نشان داده شده است ، شكل ؟ يك عدم وابستگي نسبي لغزش را با سرعت هنگاميكه فشار ديفرانسيلي ثابت است ، نشان مي دهد .

سرعتي كه در آن ؟ برابر S 2 است ، سرعتي است كه در آن S برابر Q مي باشد و ؟ ظرفيت حجمي برابر با 50% مي باشد . ظرفيت حجمي با سرعت افزايش مي يابد .

شكل ؟ تاثير لزجت ( V ) را بر لغزش و ظرفيت پمپ روتوري نمايش مي دهد . در اين نمودار ويژه اينگونه فرض شده است كه فشار ، سرعت و لزجت ، تركيب شده اند . براي اينكه جريان را به هنگام كار پمپ ، ناحيه جريان با لزجت بالا نگه دارند ، پس لغزش مستقيما به تفاوت فشار مجموع در پمپ بستگي دارد و نسبت عكس با لزجت دارد . اين در معادله ( I ) بيان مي شود جائيكه ثابت K ، تابعي هندسي از سايز پمپ مي باشد .

ثابت K بعضي اوقات ضريب لغزش ( Coefficient Slip ) ناميده مي شود كه مي تواند بصورت ؟ نيز بيان شود ، كه آن شامل تمام ثابتهاي مورد نياز براي بيان لغزش در واحدهاي جريان مورد نظر مي باشد .

با زياد شدن لزجت ، لغزش بطور دلخواه كوچك مي شود و ظرفيت پمپ به ظرفيت جابجايي مي رسد . با كاهش لزجت ، لغزش خيلي به سرعت به ظرفيت جابجايي مي رسد و ظرفيت پمپ به سرعت به صفر يا يك مقدار منفي مي گرايد .

براي هر پمپ داده شده و براي هر سرعت پمپ ( N ) و تفاوت فشار ( ) داده شده ، يك لزجت پايين وجود دارد كه در آن لغزش جاري ، جريان موجود در پمپ به يك جريان متلاطم و آشفته تغيير مي كند .

اين غير خوشايند است كه تغييرات همزمان در همه راههاي لغزش اتفاق افتند .

در ابتداي اين اتفاق لغزش با يك سرعت بسيار بيشتر همراه با ساير تقليلات در لزجت بخاطر ارتباط جريان متلاطم به لغزش ، فشار و لزجت بيان شده در معادله ( ) افزايش مي يابد . جايي كه X معمولا بين درجه 9 تا 10 مي باشد . ؟

اگر مقدار لزجت پايين تر از آن مقداري كه براي بازده حجمي 50% نياز است ، باشد بازده حجمي ( ) با لزجت به سرعت كاهش مي يابد . ( بيان شده بوسيله نقاط تقاطع لغزش و منحنيهاي ظرفيت ) . اين نقاط تقريبا براي هر پمپ روتوري كه در ميزان مشخصي از ؟ براي لزجتي بين ؟ سانتي پوايز ( centipoise ) و 10 ( centipoise ) عمل مي كند ، اتفاق

مي افتد . اگر تاثيرات ثانويه درنظر گرفته نشود ، تاثير فشار ورودي روي ظرفيت مي تواند به وضوح مشاهده گردد .

براي كاهش و تقليل مقدار لغزش به يك مقدار جزئي يا صفر اينگونه فرض مي شود كه پمپ بين محدوده فشار نرمال خود عمل مي كند و همينطور بين ؟ سرعت نرمال خود و همينطور فرظ مي شود كه لزجت به مقدار كافي بالا است .

نمودار ظرفيت به عنوان فشار ورودي در شكل ؟ با درنظر گرفتن فرضيات فوق نشان داده شده است .

هيچگونه تغييري در ظرفيت وجود ندارد تا زمانيكه فشار ورودي چنان پائين بيايد كه فشار به فشار A در روي نمودار برسد .

اگر فشار ورودي بيشتر يا پائينتر مي بود ، ظرفيت به شكل نشان داده شده ، لغت مي كرد .

دليل اين امر در جزئيات بسيار پيچيده است اما در مفهوم بسيار ساده است . از محل ورودي تا نشيمنگاه ورودي پمپ اين افت فشار را موجب مي شود ، كه موجب يك نقطه فشار Min در يك جا از نشيمنگاه ورودي مي شود . هنگاميكه فشار در مايع در نقطه فشار Min ، به فشار بخار مايع برسد ، بخار شروع به شكل گرفتن در آن منطقه مي كند .

براي مثال ، اگر نصف حجم سيال حقيقي كه از نشيمنگاه ( حفره ) حركت مي كند بخار باشد ، آنگاه فقط نصف ظرفيت نرمال حجم مايع در نشيمنگاه ( حفره ) خروجي در دسترس است و ظرفيت ( Q ) نيز به تبعيت كاهش مي يابد . يك افزايش در سرعت ممكن است وسيله اي براي افزايش در ظرفيت باشد . اين مي تواند افت فشار را بين محل ورودي و نشيمنگاه ورودي افزايش دهد و متقابلا افزايش فشار مطلق ورودي را به همراه داشته باشد . ( كه در محل ورودي اندازه گيري مي شود ) كه در آن ظرفيت شروع به افت مي كند . ( فشار A ) . اگر سرعت و ظرفيت ثابت بودند و لزجت افزايش مي يافت ، افت فشار بين محفظه ورودي و نقطه فشار Min ، در نشيمنگاه ورودي با لزجت افزايش مي يافت . اين همچنين مي تواند باعث حركت نقطه فشار A به فشار مطلق ورودي بالاتر شود . عمليات يا يك فشار ورودي مطلق كمتر از فشار A براي هر سرعت و لزجت داده شده معمولا بخاطر افت در ظرفيت با عدم رضايت همراه است .

براي مايعات با لزجت پايينتر ، جائيكه اضمحلال و فروريختن حبابهاي بخار ، ممكن است اندكي سريع شكل پذيرد ، يك مقدار قابل ملاحظه از خرابيها ممكن است حتي بر روي بدنه و يا سطوح روتور بوسيله كاديتاسيون ممكن است حتي هنگاميكه فشار مطلق ورودي از فشار A بيشتر باشد ، اتفاق بيافتد . حفره هاي ورودي ، مخصوصا جائيكه جهت جريان در دوروبر گوشه هاي تيز ، به سرعت عوض مي شود ، مكانهاي خوبي براي بوجود آمدن كاديتاسيون هستند .

براي هر لزجت داده شده ، يك حد بالا از سرعت كه پمپ بايد در آن محدوده عمل كند ، وجود دارد .

فشار ورودي ممكن است اين اجازه را بيابد كه به زير فشار A ، بدون زوال و بدترشدن كار پمپ ، به آرامي نزول كند . هر چند ، يك نقطه كه در آن فشار براي عملكرد رضايت بخش پمپ ، بسيار پايين بيايد ، وجود دارد .

اين فشار ، فشار ورودي موردنياز شبكه ( ) را تعيين مي كند ، البته براي پمپ خاص و شرايط عملكردي خاص . براي هر دسته از شرايط عملكردي داده شده ، فشار ورودي موردنياز شبكه ، يك محدوديت اصلي و عمده در سرعت پمپ است . محدوديت عمده بعدي در سرعت عملكرد پمپ ، فشار خروجي پمپ مي باشد . در هر كاربرد پمپ مقداري تلفات اصطكاكي در سيستم خروجي وجود دارد . حتي اگر خروجي پمپ به هواي آزاد راه داشته باشد ، كاهش فشار بين برخي از نقاط ماكزيمم فشار در محفظه خروجي پمپ و خود خروجي پمپ ، وجود دارد .

(( سيستمهاي خنك كننده خودرو ))

(( مكانيزم كلي خودروها ))

يك خودرو مجموعه اي از قطعات بسيار زيادي است كه در ارتباط صحيحي با هم قرار گرفته و نتيجتا هدف دلخواهي را بوجود مي آورد . بنابراين وقتي به قطعات متشكله آن نگاه مي كنيم ، تعداد زيادي لوله ، سيم ، قطعات فنري ، بستهاي فلزي قطعات مختلف ثابت و متحرك را در نظر مي گيريم و هنوز نمي توانيم قطعات داخلي كه از چشم ما پوشيده است را رويت نمائيم . بطور متوسط 130000 قطعه مختلف در يك اتومبيل وجود دارد كه حدودا 1500 قطعه آن متحرك بوده و با شرايط خاص و با تلرانهاي كم به ؟ ميليمتر و يا حتي كمتر نيز مي رسد با يكديگر كار مي كنند . حدود 60 ماده مختلف از فولاد گرفته تا

نيكل ، نايلون ، مقوا و غيره در يك خودرو به كارگرفته شده است .

تقسيم بندي قسمتهاي مختلف يك خودرو :

قسمتهاي مختلف يك خودرو را مي توان به هفت گروه تقسيم بندي كرد :

1 ) گروه توليد قدرت يا موتور : در اين واحد انرژي شيميايي به انرژي مكانيكي تبديل مي شود ، در اثر اين فعل و انفعال و سوختن هيدروكربن ها حرارت به بالاتر از 700 درجه سلسيوس مي رسد كه به علت انتفاعي فقط ؟ حرارت توليد شده به انرژي مكانيكي تبديل مي شود و بقيه به صورت انرژي آزاد شده در هوا ، گرم كردن آب و خروج از اگزوز تلف مي شود .

2 ) گروه انتقال قدرت : اين مجموعه وظيفه دارد قدرت توليد موتور را به چرخها انتقال دهد .

3 ) گروه فنربندي و تعليق

4 ) گروه چرخ بندي و ترمزها

5 ) گروه بدنه و شاسي

6 ) گروه الكتريكي

7 ) گروه هدايت و فرمان

اساس كار موتورهاي چهار زمانه :

اولين موتور احتراق داخلي بنزيني در سال 1875 ميلادي بوسيله يك مهندس آلماني بنام اتو ساخته شد . در موتور چهار زمانه يك دوره ( سيكل ) كاري در چهار ضربه يا كورس انجام مي گيرد . يعني براي به وقوع پيوستن كار مكانيكي در هر سيكل چهار مرتبه پيستون بطرف بالا و پايين حركت مي كند ( دو حركت به بالا و دو حركت به پايين )

نحوه عملكرد به اختصار به اين صورت است كه پيستون ناشي از حركت ميل لنگ در داخل محفظه سيلندر از بالا به پايين حركت كرده و با بزرگ شدن حجم بالاي پيستون و باز شدن سوپاپ گاز مخلوطي از سوخت و هوا وارد سيلندر شده و در حركت برگشت پيستون از پايين به بالا و بسته شدن سوپاپ و دريچه گاز مخلوط هوا و سوخت در فضاي كوچك فشرده شده و با ؟

زدن شمع در زمان موردنظر مخلوط سوخت و هواي متراكم شده منفجر مي گردد . پس از انفجار پيستون از بالاترين نقطه به طرف پايين حركت كرده و بوسيله شاتون ميل لنگ را به حركت در مي آورد و در كورس بعدي پيستون از طرف پايين به بالا ، سوپاپ دود باز شده و پس مانده هاي حاصل از احتراق موتور را ترك مي كنند .

(( هدف از طراحي سيستم خنك كنندگي در خودروها ))

در كليه موتورها اعم از موتورهاي ديزلي و بنزيني در اثر تراكم و انفجاري كه در داخل سيلندرها صورت مي گيرد گرما و حرارت قابل توجهي توليد مي شود . زيادي حرارت در موتور باعث تلف شدن نيروي آن و سبب كاهش قدرت موتور

مي گردد . از طرفي قطعات زيادي در موتور خودروها وجود دارد كه نسبت به هم حركت نسبي داشته و در اثر نيروي مالشي ايجاد شده سطوح تماس آنها در معرض خطر فرسايش قرار مي گيرند ، لذا مايع و موادي جهت خنك كردن سيستمهاي داخلي موتور و به منظور روانكاري قطعات و جلوگيري از اصطكاك بين آنها و زنگ زدگي ، خوردگي و رسوب گرفتن قطعات بايستي وجود داشته باشد .

(( سيستم خنك كنندگي بوسيله آب و باد حاصل از پروانه ))

براي خنك كردن برنه خارجي موتور توسط كانالهاي آب پشت سيلندر و سرسيلندر از آب در اطراف سيلندر و سرسيلندر در مجاري مخصوص حركت كرده و پس از گرفتن گرماي سيلندر در مجاري مخصوص حركت كرده و پس از گرفتن گرماي سيلندرها به سرسيلندر هدايت شده و از طرفي گرماي محفظه احتراق و سوپاپها را نيز گرفته و بوسيله لوله پلاستيكي از بالا به رادياتور

مي ريزد و بدين وسيله در بالارفتن درجه حرارت موتور و ايجاد ضايعات در سيلندرها ، پيستونها ،سوپاپها و خراب شدن روغن موتور جلوگيري مي كند .

مي توان گفت كه 60% از عمل خنك كردن قطعات را آب انجام مي دهد . چون در قسمتهاي داخلي موتور گرماي زيادي بوجود مي آيد و قطعات در معرض اصطكاك و سايش زيادي قرار دارند و همچنين اب در دماي بالاتر از 100 درجه تبخير شده لذا آب نمي تواند اصطكاك بين قسمتهاي داخلي موتور را برطرف كند ، لذا از روغن به دليل بالاتر بودن نقطه تبخير آن نسبت به آب و مواد شيميايي موجود در روغن در مقابل اصطكاك و فرسايش قطعات براي روانكاري آنها استفاده مي گردد .

(( سيستم خنك كنندگي داخل بلوكه سيلندر موتور بوسيله روغن ))

قطعات داخلي موتور ، ميل لنگ يا تاقانهاي اصلي و متحرك ، ميل سوپاپ و يا تاقانهاي آن ، زنجير تايمينگ پيستونها ، و ساير قطعات كه در پايين موتور قرار دارند ، گرماي خود را بوسيله روغن انتقال مي دهند .

از طرفي براي تقليل تاثير نيروي اصطكاك در بعضي از مواضع متحرك موتور كه سرعت عمل اصطكاك در آنجا آنقدر زياد است كه بدون روغنكاري صحيح نيروي مالشي بوجود آمده بعضي از قطعات را ذوب نموده و موجب انبساط ديگر شده و نتيجه آن جوش خوردن قطعات به هم و متوقف شدن موتور مي باشد ( كه اصطلاحا گريپاژ گويند ) از روغن استفاده مي گردد .

وظايف مورد انتظار روغن موتور :

1 ) عدم مقاومت زياد در موقع استارت زدن

2 ) روغنكاري كارتل در همه شرايط و جلوگيري از فرسايش قطعات

3 ) كاهش نيروي اصطكاك و تلفات قدرت اصطكاكي موتور

4 ) جلوگيري از خوردگي قطعات به علت اسيدي شدن محيط كه در اثر گوگرد حاصل از احتراق مي باشد .

5 ) شستشوي رسوبات و تخليه آنها از بين قطعات

6 ) خنك كاري قطعات گرم .

7 ) آب بندي محفظه احتراق نسبت به كارتل

8 ) كف نكردن و عدم توليد حباب در مدار روغنكاري

9 ) جلوگيري از زنگ زدن قطعات

10 ) تنظيم ويسكوزيته در مقابل درجه حرارت محيط

11 ) معلق نگه داشتن ذرات شناور خارجي در روغن و پاك كردن و شستشوي موتور

12 ) آب بندي قطعات و گرفتن ضربات در حين انجام اعمال مكانيكي قطعات

اگر به هر دليلي ارسال روغن به مدار روغنكاري قطع شود ، گرماي قطعات به سرعت افزايش يافته و در اثر افزايش نيروي اصطكاك فرسايش شديدي در موتور ايجاد مي شود .

سيستم روغنكاري :

گردش قطعات متحرك موتور و اصطكاش بين آنها ، باعث ايجاد حرارت و گرماي زياد مي شود . گرما سبب انبساط و چسبيدن قطعات متحرك موتور شده و در اين صورت افزايش حرارت ممكن است قطعات به هم چسبيده و موتور گريپاژ كند .

روغنكاري علاوه بر كاهش اصطكاك و جلوگيري از تماس مستقيم در قطعه در حال حركت موجب خنك شدن قطعات نيز

مي شود .

قسمتهاي تشكيل دهنده سيستم روغنكاري :

1 ) توري يا صافي اوليه

2 ) اويل پمپ

3 ) سوپاپ كاهش فشار Oil Pump

4 ) فيلتر روغن

5 ) سوپاپ ؟ پاس فيلتر

6 ) مجاري روغن يا كانالهاي روغن

7 ) فشارسنج روغن يا ؟ روغن

8 ) ميل اندازه گيري روغن

9 ) كارتل

10 ) سيستم تهويه كارتل

اويل پمپ ( پمپ روغن )

الف : دنده خارجي Spur Gear Pump

ب : دنده داخلي Generated Rotor Pump

سوپاپ كاهش فشار اويل پمپ :

اويل پمپ طوري طراحي شده كه هنگام كاركردن موتور بيش از مقدار موردنياز براي قطعات متحرك روغن تامين مي كند . لذا براي جلوگيري از افزايش فشار روغن ، بخصوص در سرعتهاي زياد موتور ،سوپاپي جهت كاهش فشار درنظر گرفته شده است .

سوپاپ كاهش فشار معمولا از يك ساچمه و فنر يا از يك پيستون و فنر تشكيل مي شود ، هنگاميكه فشار روغن كم است فنر به ساچمه يا پيستون فشار اورده و محل خروج اضطراري روغن را مي بندد ، اما در صورت افزايش فشار روغن فنر جمع شده و نتيجتا روغن اضافي از مجراي فرعي گذشته و به كارتل باز مي گردد .

علل پايين بودن فشار روغن در سيستم روغنكاري موتور :

1 ) مقدار روغن در كارتل كم است .

2 ) فشارسنج معيوب بوده و درست كار نمي كند .

3 ) سوپاپ بغل پمپ ساچمه يا پيستون و محل نشين آنها با رسوبات روغن گرفته شده .

4 ) فنر سوپاپ بغل اويل پمپ ضعيف است .

5 ) روفن ازبغل يا تاقانها و يا يكي از نقاط مدار روغن ريزش مي كند .

6 ) چرخدنده هاي اويل پمپ معيوب شده اند يا به هر صورتي اويل پمپ نشستي داخلي پيدا كرده است .

7 ) توري سراويل پمپ ، بعلت ته نشين شدن رسوبات روغن گرفته شده است .

8 ) غلظت روغن كم است .

علت بالاتر بودن بيش از حد فشار روغن :

1 ) فشارسنج معيوب بوده و درست كار نمي كند .

2 ) غلظت روغن زياد است .

3 ) فنر سوپاپ بغل اويل پمپ خيلي قوي بوده و فشار آن زياد است .

4 ) لوله خروجي روغن يا مجاري آن گرفته اند .

معرفي اويل پمپ پيكان 1600 :

اويل پمپ پيكان 1600 از نوع دنده داخلي چهارپر است كه در داخل دوتور رينگي پنج پر حركت دوراني انجام مي دهد . روتور رينگي يا ( Drive Rotor ) در داخل روتور رينگي پنج پر كه لنگ مي زند تغيير حجم ايجاد نموده و در محلي كه حجم زياد مي شود روغن را مكيده و از جايي كه حجم كم مي شود ، آنرا تحت فشار قرار داده و به مدار پرفشار ارسال مي دارد . پمپ حركت چرخشي خود را توسط چرخ دنده مورب ( پنيون ) از ميل سوپاپ اخذ مي كند . پس همواره دور آن نصف دور موتور مي باشد .

در ابتداي لوله يا راهگاه مكش پمپ يك توري كه نقش صافي ( Strainer ) را ايفا مي نمايد تعبيه شده است . شماتيك تقريبي اين پمپ در شكل صفحه بعد ملاحظه مي شود .

مقدمه

تاريخچه استانداردهاي كيفيت

فصل اول : آشنايي با استاندارد QS 9000

1-1 ) تاريخچه استاندارد

1-2 ) بخشهاي سه گانه QS 9000

1-2-1 ) بخش اول : نيازمنديهاي تدوين شده برمبناي ISO 9000

1-2-2 ) بخش دوم : نيازمنديهاي بخش خاص خودروسازي

1-2-3 ) بخش سوم : نيازمنديهاي خاص هر مشتري

1-3 ) اعم مستندات مربوط به استاندارد QS 9000

1-4 ) مجموعه نظام نامه هاي استاندارد QS 9000

1-5 ) دامنه شمول استاندارد QS 9000

1-6 ) مزايا و منافع حاصل از اجراي استاندارد QS 9000

1-6-1 ) مزاياي عمومي

1-6-2 ) مزاياي اختصاصي

1-7 ) مروري گذرا بر تاريخچه استاندارد QS 9000 و بازنگري هاي اعمال شده بر روي آنها

1-8 ) نمونه اي از طرح اجراي QS 9000 در شركت XYZ

فصل دوم : تجزيه و تحليل عوامل شكست و آثار آن ( FMEA )

1-2 ) مقدمه

2-2 ) معني و مفهوم FMEA

3-2 ) تاريخچه FMEA

4-2 ) هدف FMEA

5-2 ) ويژگي FMEA

6-2 ) آثار اجراي FMEA

7-2 ) FMEA در طراحي

1-7-2 ) اجراي FMEA در طراحي

2-7-2 ) فرم FMEA در طراحي

8-2 ) معرفي PFMEA

1-8-2 ) تعريف

2-8-2 ) فرض ها

3-8-2 ) نتايج

4-8-2 ) چند نكته

5-8-2 ) چند نكته

فصل سوم : پمپ

1-3 ) انواع پمپها

2-3 ) ميزان عملكرد پمپهاي دوار

3-3 ) ميزان عملكرد پمپهاي دوار

4-3 ) راندمان پمپهاي دوار

5-3 ) مشخصه هاي كلي پمپهاي دوار

6-3 ) محدوده فشار

7-3 ) تاثير غلظت

8-3 ) ؟ و نشتي در پمپهاي دنده اي

9-3 ) كاركرد پمپ

فصل چهارم : سيستم هاي خنك كننده خودرو

1-4 ) مكانيزم كلي خودروها

2-4 ) اساس كار موتورهاي چهارزمانه

3-4 ) سيستم خنك كنندگي بوسيله آب و باد حاصل از پروانه

4-4 ) سيستم خنك كنندگي در داخل بلوكه سيلندر بوسيله روغن

5-4 ) وظايف مورد انتظار روغن موتور

فصل پنجم : اويل پمپ

1-5 ) سوپاپ كاهش فشار Oil Pump

2-5 ) علت بالاتر بودن بيش از حد فشار

3-5 ) معرفي Oil Pump پيكان 1600

4-5 ) معرفي چند نمونه از مراحل كاري شركت رناك قطعه توس

منبع : سايت علمی و پژوهشي آسمان -- صفحه اینستاگرام ما را دنبال کنید

اين مطلب در تاريخ: پنجشنبه 30 مرداد 1393 ساعت: 16:52 منتشر شده است

برچسب ها : تاريخچه استانداردهاي كيفيت,

را بنویسید.

را بنویسید.

.png)

_285282.jpg)