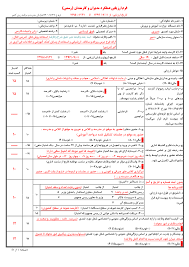

گزارش دوره كارآموزي تابستان 84 شركت نفت ايرانول

1

واحد آسفالت گيري

DEAsphalting Unit

خوراك اين بخش به نام از برج تقطير پالايشگاه تهران به مقدار 5000 شبكه در روز تامين مي شود. اين بخش وظيفه جداسازي آسفالت خشك از روغن DAO(Deasphalted oil) را كه روغني با ويسكوزيته بالا و بسيار گران قيمت است دارد. آسفالت خشك نيز كه بسيار با ارزش و گران قيمت است نهايتاً به صورت جامد وارد بازار مي شود. به صورت كلي عملكرد واحد PDA به دو مرحله تقسيم ميشود: در مرحله اول با حضور حلال مربوطه (پروپان) آسفالت و روغن جدا مي شوند مرحله بعد كه بخش اعظم اين بخش را تشكيل ميدهد شامل بازيافت حلال پروپان از روغن و آسفالت است.

|

خوراك توسط پمپ چرخدندهاي 5001 gear pump از مخزن V-5002 (vessel) يا در حالت خاص مستقيماً از زير برج تقطير درخلا به مخزن يكنواخت كننده V-lll5 وارد مي شود. وظيفه اين مخزن علاوه بر يكنواخت سازي جريان و جلوگيري ازتلاطم بيش از حد اين است كه به ما اين امكان را ميدهد تا اولاً از بكارگيري يك پمپ قوي به جاي P-5001 جلوگيري شود و ثانياً از قرارگرفتن به صورت سري جلوگيري شود. در اين مخزن يك كنترل كننده سطح Level indicator) controllev ( LIC- 1101 قرار دارد وقتي ارتفاع به مقدار لازم رسيد دريچه خروجي را باز مي كند همچنين در اين Vessel دو شاخه عبوري Steam وجود دارد كه روغن در مجاورت لولههاي بخار مافوق گرم تا 95 درجه گرم ميشود. تا حركت آن درمسير راحتتر انجام شود خوراك خروجي از V-1115 توسط پمپ lll2 كه آن نيز يك gear pump است به مبدل آب گرم E- ll01 Exchanger مي رود قبل از رسيدن خوراك به مبدل جريان توسط يك شير كنترل تنظيم مي شود (FRC 1101) اگر جريان ورودي به پمپ كاهش يابد شير كنترل باز شده مقداري از جريان خروجي پمپ به قبل از پمپ باز ميگردد از آنجا كه اين پمپها براي مواد با ويسكوزيته بالا طراحي شده اند و يكطرفه ميباشند بايد دقت كرد كه حتماً خروجي پمپ باز باشد. همچنين خود پمپ توسط بخار 60 پوندي گرم مي شود تا از ماسيدگي روغن كه در اين لحظه داراي واكس- آسفالت و مواد آروماتيك است و به راحتي ماسيده ميشود جلوگيري كند. فشار در اين پمپ تا حدود (160-180) پوند بالا ميرود. دليل گرم كردن اوليه ما اولاً هوازدايي و ثانياً راحتتر شدن كار پمپ بود. سپس از E-ll01 شروع بر سردكردن خوراك ميكنيم ابتدا در E-ll01 به وسيله آب گرم 60o دماي آن را تقريباً تا 75 درجه پايين ميآوريم. علت استفاده از آب گرم اين است كه سردكردن ناگهاني روغن باعث بوجود آمدن واكس جامد و همچنين ماسيدگي آسفالت و روغن درمبدل ميشود در نتيجه بايد به آرامي خوراك را سرد كنيم.

از طرفي چنانچه درمبدل E-ll01 آن را خنك نكنيم به محض ورد پروپان در دماي بالا آسفالت جدا شده به مسير ميچسبد و باعث مسدود شدن آن مي شود.

پس از عبور خوراك از E-ll01 به مقصود پايين آمدن ويسكوزيته و راحتي كار جداسازي يك شاخه پرويان به نسبت يك به يك به خوراك ميزنيم از آنجا كه دما براي ورود به مخزن جدا ساز V-ll01 (extractor) هنوز بالا است نخست آن را وارد مبدل كرده و سپس وارد extractor ميكنيم. extractor داراي 26 سيني بصورت ناواداني ميباشد و شماره سينيها از بالا به پايين است خوراك به سيني 9 و 13 و پروپان به سيني 21 و 26 كه در انتها قرار دارد وارد مي شوند حلال پروپان ثانويه ورودي به extractor كه وارد سيني هاي 24 و 26 مي شود حلال با نسبت يك به خوراك است. حلال بخار شده به سمت بالا و خوراك به سمت پايين حركت ميكنند حلال ذرات روغن را در خود حل كرده به بالا مي برد، آسفالت جدا شده از روغن كه در پروپان كم تر ميشود و سنگين است به پايين اكستراكتور آمده از آنجا خارج مي شود. روغن خروجي نيز از بالا خارج ميشود %70 حلال ما از بالا با روغن و %30 حلال همراه آسفالت از پايين خارج ميشود.

در داخل extractor4 مسير 3 شاخهاي بخار مافوق گرم كنترل دماي بالا و پايين extractor وجود دارد تا شيب حرارتي موجود در اين وسل (Vessel) را حفظ كند دماي بالاي extractor تقريباً 70oC دماي پايين آن تقريباً ![]() است علت اصلي جدا شدن روغن از آسفالت همين شيب حرارتي و استفاده از دماي جوش محلول پروپان و روغن است.

است علت اصلي جدا شدن روغن از آسفالت همين شيب حرارتي و استفاده از دماي جوش محلول پروپان و روغن است.

همچنين در بالاي (اكستراكتور) شير اطمينان قرار دارد كه چنانچه فشار از 32 باربالاتر رود شير اطمينان باز مي شود تا فشار كاهش يابد هدف ما نگه داشتن فشار در حدود تقريباً 30 بار است.

عمل بازيافت حلال بوسيله گرم كردن محلول و سپس پايين آوردن فشار جزئي بخار با استفاده بخار آب و پايين آوردن فشار سيستم انجام ميگيرد.

جدا سازي پروپان از آسفالت

آسفالت همراه پروپان از پايين (V-1101) extractor tower بوسيله پمپ P1111 بعد از عبور از شير كنترل FRC- ll03 كه مقدار جريان مايع خروجي از ته اكستركتور را كنترل ميكند وارد كوره 1101 مي شود. وظيفه control valve قرار گرفته در انتهاي اكستراكتور (FRC-1103) اين است كه level آسفالت ته extractor را كنترل كند. و چنانچه جريان كم شود ازبعد از پمپ P-llll مقداري جريان را به پايين extractor برگرداند دماي آسفالت و پروپان در كوره به o260 ميرسد در پمپ p-llll فشار تا 200 GPM بالا رفته بود. در كوره يك TC (كنترل كننده دما) وجود دارد كه چنانچه دما پايين بيايد فرمان مي دهد كه گاز بيشتري وارد كوره براي سوختن شود آسفالت در ديواره كوره جريان پيدا كرده و در تماس مستقيم با شعله در جريان نيست آسفالت بعد از خروج وارد و V-1107 با نام ميشود . در گذشته مادهاي به نام آنتي فوم به مسير بعد از كوره اضافه مي شده كه پف و موم آسفالت را بگيرد اما از آنجا كه ما امروزه نميتوانيم اين ماده را در كشور توليد كنيم لذا آسفالت از كناره V-ll07 به درون آن سرازير مي شود و در اينجا فوم آن گرفته شده و گازها از بالاي فلش درام و آسفالت همراه با مقداري حلال از پايين آن خارج مي شوند.

|

|

بخارهاي بلند شده از flash dram در يك مبدل E-ll0 8 با آب سرد تبادل حرارت ميدهد و condence ميشود. اين عمل باعث ايجاد يك فشار منفي در بالاي flashdrum ميگردد. كه اين مكش وظيفه تداوم جابجايي بخارات پروپان در مسير را دارد. پروپان با كمي آسفالت (بسيار جزئي) وارد بوت آسفالت محزن V-lll7 مربوط پروپان ميشود كه بعداً توضيح آن داده خواهد شد. آسفالت خروجي از پايين flash drum پس از عبور از LIC 1108كه وظيفه كنترل Level آسفالت در flash drum را دارد از بالا وارد V-ll03 به نام

ميشود. از پايين اين برج بخار خشك وارد شده آسفالت به سمت پايين و بخار به سمت بالا حركت ميكند دما در Stripper تقريباً همان 260 درجه است بخار ذرات پروپان را كه هنوز با آسفالت است در خود حل كرده و از بالاي Asphat Stripper خارج مي شود. بخار V-ll0 3 بعد از خروج با بخار V-l102 يكي شده وارد V-ll0 4 مي شود كه توضيح V-ll02 و V-ll0 4 بعداً داده خواهد شد. آسفالت خشك نيز از پايين خارج شده به مخازن براي بسته بندي ميرود.

جداسازي پروپان از روغن

روغن و پروپان خروجي از بالاي extractor وارد Flash Tower دو قسمتي كه داراي دو بخش فشار بالا HP و فشار پايين LP ميباشد ميشوند. فشار برج بالايي(HP) V-ll0 5 تقريباً برابر فشار extractor و برابر 30 ميباشد فشار LP V-110 6 برابر نصف آن معادل 15

مي باشد. اين سيستم به ما كمك ميكند كه 3/1 حرارت را به كوره باز گردانيم (صرفه جويي در سوخت كوره) بدين ترتيب كه روغن و پروپان خروجي از بالاي اكستراكتور به دو شاخه تقسيم ميشود يك شاخه مستقيماً به HP مي رود و يك شاخه بعد از تبادل حرارت و گرم شدن در مبدل E-110 4 به وسيله پروپان خروجي از باليا HP تا دماي ![]() گرم مي شوند اين در حالتي است كه پروپان از دماي

گرم مي شوند اين در حالتي است كه پروپان از دماي ![]() تا

تا ![]() خنك مي شود روغن پس از عبور از اين مبدل به LP مي رود. هم در LP و هم در HP يك شاخه پروپان

خنك مي شود روغن پس از عبور از اين مبدل به LP مي رود. هم در LP و هم در HP يك شاخه پروپان ![]() تزريق مي شود كه نقش آن خنك كردن برجها، كنترل دماي آنها و كمك به جداسازي پروپان حلال است. درHP يك كنترل كننده LIC وجود دارد كه وقتي level بيش از %50 شد و ارتفاع آن از نصف برج بالا رفت ارتباط بين Hp و Lp را برقرار مي سازد و مقداري روغن از HP وارد LP مي شود . از پايين LP نيز روغن خروجي 2 بخش مي شود بخش اصلي آن حدود 75% به وسيله D-lll 3 به كوره H-lll 2 و حدود 25% وارد مرحله بعد ميشود بخش وارده شده به كوره تا

تزريق مي شود كه نقش آن خنك كردن برجها، كنترل دماي آنها و كمك به جداسازي پروپان حلال است. درHP يك كنترل كننده LIC وجود دارد كه وقتي level بيش از %50 شد و ارتفاع آن از نصف برج بالا رفت ارتباط بين Hp و Lp را برقرار مي سازد و مقداري روغن از HP وارد LP مي شود . از پايين LP نيز روغن خروجي 2 بخش مي شود بخش اصلي آن حدود 75% به وسيله D-lll 3 به كوره H-lll 2 و حدود 25% وارد مرحله بعد ميشود بخش وارده شده به كوره تا ![]() گرم مي شود. خروجي آن به دو بخش تقسيم مي شود بخش اعظم آن به HP و بخش ديگر وارد LP مي شود و يك حلقه بسته را تشكيل مي دهد اين سيستم گردشي و شيب حرارتي موجود در HP و LP به ما در حفظ حرارت و جداسازي پروپان كمك ميكند. شيب حرارتي ما بدينگونه است كه دما بالاي HP برابر

گرم مي شود. خروجي آن به دو بخش تقسيم مي شود بخش اعظم آن به HP و بخش ديگر وارد LP مي شود و يك حلقه بسته را تشكيل مي دهد اين سيستم گردشي و شيب حرارتي موجود در HP و LP به ما در حفظ حرارت و جداسازي پروپان كمك ميكند. شيب حرارتي ما بدينگونه است كه دما بالاي HP برابر ![]() دماي پايين HP برابر

دماي پايين HP برابر![]() دماي بالاي LP

دماي بالاي LP ![]() و پايين آن

و پايين آن![]() است دليل اينكه هر چه پايين ميآييم دما بالا مي رود اين است كه با توجه به پايين تر بودن دماي جوش حلال پروپان ميخواهيم تا حد ممكن حلال از روغن ما جدا شود. همچنين در برجهاي HP و LP دما بايد به گونهاي باشد كه به هيچ وجه اگر بخار آبي وجود داشته باشد به مايع تبديل نشود.

است دليل اينكه هر چه پايين ميآييم دما بالا مي رود اين است كه با توجه به پايين تر بودن دماي جوش حلال پروپان ميخواهيم تا حد ممكن حلال از روغن ما جدا شود. همچنين در برجهاي HP و LP دما بايد به گونهاي باشد كه به هيچ وجه اگر بخار آبي وجود داشته باشد به مايع تبديل نشود.

v اختلاف فشار بين دو برج HP و LP ناشي از افت فشار در اثر تماس جريان مايع با ديواره لوله (اصطكاك لوله) و اختلاف ارتفاع است.

25% روغني كه از زير LP وارد مرحله بعد ميشد وارد V-ll0 2 به نام Stripper ميشود دماي استيرپر تقريباً همان 176 درجه است بخارهاي خروجي از HP پس از كندانس شدن در مبدلهاي E-lll 7 و E-ll0 7

v وارد يك مخزن V-1117 مي شود كه وظيفه آن شكستن فشار پروپان تا حدود 16 MPG است و پس از آن وارد مخزن پروپان ميشود.

بخارهاي خروجي از LP پس از كندانس شدن در مبدلهاي E-lll 3 و E-lll 8 وارد مخزن پروپان مي شوند كه بعداً توضيح داده خواهد شد. همانند قبل اين بخارها با كندانس شدنشان وظيفه مكش در برجها را به عهده دارند. همچنين خروجي پروپان از HP همانطور كه قبلاً گفته شد با روغن و پروپان خروجي از extractor و ورودي LP تبادل حرارت ميكند.

محلول روغن پروپان وارد stripper oil شده با بخار آبي كه از پايين وارد شده شستشو ميشود پروپان از بالا و روغن از پايين خارج مي شود. اين روغن تقريباً خالص است و بخاطر قرار گرفتن در معرض بخار سوپر هيت گرم ميباشد از آنجا كه نميتوانيم آن را با اين حرارت به مخازن بفرستيم ابتدا به پمپ p-lll 0 و سپس E-ll05 ميرود و در E-ll0 5 به كمك آب گرم دماي آن از ![]() تا

تا ![]() درجه پايين ميآوريم و به مخازن 5021 و 5022 مي فرستيم تا مانند روغن 10 و 20 و 30 و 40 و روغن هاي سبك براي واحد فورفورال باشد كه به آن B.S ميگوييم و روغني سنگين، صنعتي و گران است و اگر بخواهيم مانند روغنهاي ديگر به ويسكوزيته آن عددي نسبت دهيم عدد ويسكوزيته آن حدود 5 ميباشد.

درجه پايين ميآوريم و به مخازن 5021 و 5022 مي فرستيم تا مانند روغن 10 و 20 و 30 و 40 و روغن هاي سبك براي واحد فورفورال باشد كه به آن B.S ميگوييم و روغني سنگين، صنعتي و گران است و اگر بخواهيم مانند روغنهاي ديگر به ويسكوزيته آن عددي نسبت دهيم عدد ويسكوزيته آن حدود 5 ميباشد.

انتخاب شيبهاي حرارتي بخصوص در extractor تعيين كننده رنگ محصول ميباشد و لذا در انتخاب آنها دقت فراوان ميشود. همچنين مقدار پروپان زده شده به محصول نيز در رنگ موثراست. بديهي است كه اگر دماي بالاي اكستراكتور كم شود يا مقدار حلال كم گردد حلال فرصت خواهد يافت كه مواد سنگين تري را حل نموده به بالاي extractor ببرد و در نتيجه روغن تيره مي شود هر چه حلال درمسير بيشتر باشد مقدار روغن نسبت به آسفالت بيشتر مي شود اما برا ي بدست آوردن بهترين روغن بين 7 تا 5/8 برابر بايد پروپان تزريق كنيم.

فشار مخزن پروپان حدوداً 15 KPa است. در مخزن پروپان V-110q يك ديوار حائل وجود دارد پروپانها به علت چگالي كمتر رو مي ايستند و پروپان مرطوب در يك طرف و در طرف ديگر روغن و آسفالت در بوتها جمع مي شوند چنانچه فشار مخزن پروپان بالا رود گاز پروپان را به كوره هاي انتهاي پالايشگاه ميفرستيم تا بيهوده بسوزد بوت روغن و آسفالت را هر چند وقت يكبار باز كرده روغن و آسفالت آن را به پالايشگاه بر ميگردانند تا به عنوان نفت سياه به فروش رود. آب جمع شده در بوت آب نيز به وسيله پمپ ll05 به V-1104 يعني Spray condenser فرستاده ميشود. دماي مخزن پروپان در حدود![]() و فشار آن 15 KPa است همانطور كه مشاهده شد ما 4 شاخه پروپان داشتيم يكي به عنوان حلال اوليه قبل از extractor يكي به عنوان حلال ثانويه در extractorو دو شاخه نيز براي تنظيم حرارت HP و LP كه هر چهار شاخه پروپان پس از بازيافت و نهايتاً برگشتن به مخزن V-1117 مجدداً از همين وسل تامين ميشوند.

و فشار آن 15 KPa است همانطور كه مشاهده شد ما 4 شاخه پروپان داشتيم يكي به عنوان حلال اوليه قبل از extractor يكي به عنوان حلال ثانويه در extractorو دو شاخه نيز براي تنظيم حرارت HP و LP كه هر چهار شاخه پروپان پس از بازيافت و نهايتاً برگشتن به مخزن V-1117 مجدداً از همين وسل تامين ميشوند.

|

خطوط آب سيستم نيز كه در طول فرآيند دمايشان تقريباً تا 86 درجه بالا رفته است به فن بزرگ E-111 2 فرستاده ميشوند و از آنجا بوسيله پمپ ll06 به مسير بر ميگردند هر چند كه امكان تهيه مجدد بخار ما فوق گرم از بخارهاي سرد شده، در اين خطوط طراحي شده است. همانطور كه قبلاً گفته شد بخارات پروپان مرطوب هر دو stripper يعني V-ll0 2 و V-ll0 3 يكي شده از ديواره كناري وارد V-ll0 4 يعني

|

ميشود دماي ورودي اين بخار ها معادل 163 درجه است كه بالاتر از نقطه شبنم آب در اين فشار ميباشد لذا. در اين كندانسور با اسپري كردن آب ![]() (دماي محيط) شيب حرارتي بين تقريباً

(دماي محيط) شيب حرارتي بين تقريباً ![]() در بالا تا

در بالا تا ![]() در پايين وسل به وجود ميآوريم در اين شيب آب مايع و پروپان بخار است لذا براحتي جدا مي شوند همچنين دربالاي اين وسل يك mesh (جدا ساز) قرار دادهايم كه ذرات احتمالي روغن و آسفالت و يا آب را ميگيرد و پروپان نسبتاً خالص از بالا خارج شده آب نيز از پايين خارج ميشود و به واحد پساب پالايشگاه براي تصفيه مي رود. بخار پروپان خارج شده از بالاي V-ll04 واردV-ll08 به نام (knockout drum) ko. D كمپرسور 1101 ميشود تا احياناً اگر قطرات مايع از جمله آب در آن ته نشين شده از زير به پس آب بروند گاز پروپان بدون مايع وارد كمپرسور پيستوني دو مرحلهاي C-ll0 1 ميشود.

در پايين وسل به وجود ميآوريم در اين شيب آب مايع و پروپان بخار است لذا براحتي جدا مي شوند همچنين دربالاي اين وسل يك mesh (جدا ساز) قرار دادهايم كه ذرات احتمالي روغن و آسفالت و يا آب را ميگيرد و پروپان نسبتاً خالص از بالا خارج شده آب نيز از پايين خارج ميشود و به واحد پساب پالايشگاه براي تصفيه مي رود. بخار پروپان خارج شده از بالاي V-ll04 واردV-ll08 به نام (knockout drum) ko. D كمپرسور 1101 ميشود تا احياناً اگر قطرات مايع از جمله آب در آن ته نشين شده از زير به پس آب بروند گاز پروپان بدون مايع وارد كمپرسور پيستوني دو مرحلهاي C-ll0 1 ميشود.

مرحله اول اين كمپرسور 6 پيستون دارد كه اكثراً 3 تاي آنها كار ميكنند و بقيه استراحت. اما براي تامين فشار لازم با توجه به حرارت دماي محيط ممكن است 4 و 5 يا هر 6 پيستون كار كنند در اين مرحله دما از ![]() تا

تا ![]() بالا مي رود و در اين كولر به وسيله آب سرد حدود

بالا مي رود و در اين كولر به وسيله آب سرد حدود ![]() سرد مي شود مرحله دوم شامل 4 پيستون مي باشد كه هر 4 تاي آنها هميشه در سرويس هستند (مگر براي تعميرات) در اين مرحله دما بيش از

سرد مي شود مرحله دوم شامل 4 پيستون مي باشد كه هر 4 تاي آنها هميشه در سرويس هستند (مگر براي تعميرات) در اين مرحله دما بيش از ![]() بالا ميرود و فشار از O تا 16 بالا ميرود.

بالا ميرود و فشار از O تا 16 بالا ميرود.

2

واحد فورفورال

Furfural Unit

هدف اين واحد جدا كردن هيدروكربنهاي آروماتيك از روغن است. هيدروكربنهاي آروماتيك باعث كم شدن پايداري روغن در برابر اكسيداسيون در حرارت بالا

مي شوند.

فورفورال حلال هيدروكربنهاي آروماتيك بوده و آتش زاست به همين دليل مسير عاري از هواست.

تعريف (index vistosity) VI : عددي بي بعد كه نسبت تغيير ويسكوزيته به ويسكوزيته روغن ![]() را نشان ميدهد. بنابراين تعريف 5 نوع روغن داريم روغن 50, 40, 30, 20,10 (DAO) كه محصول PDA است.

را نشان ميدهد. بنابراين تعريف 5 نوع روغن داريم روغن 50, 40, 30, 20,10 (DAO) كه محصول PDA است.

پس در واحد فورفورال ميتوانيم 5 نوع خوراك داشته باشيم.

Feed ورودي در ابتدا وارد مبدل 1201 ميشود و دماي آن از ![]() تا

تا ![]() توسط extract خروجي گرم ميشود. دما نبايد از

توسط extract خروجي گرم ميشود. دما نبايد از ![]() گرمتر شود چون كف ميكند.

گرمتر شود چون كف ميكند.

در مبدل Feed, 1201 داخل shell و extract داخل Tube است.

Feed بعد از خروج از مبدل 1201 وارد وسل 1201 مي شود و سل 1201 داراي 10 سيني و وظيفه آن گرفتن آب و هوا از Feed است كه در بالاي آن يك مش (فيلتر) قرار دارد كه ذرات آب و هوا را بوسيله Ej. 1201 از بالا خارج مي كند. در وسل 1201 خوراك از بالا و بخار از پايين وارد وسل مي شوند. Steam ذرات آب و هواي موجود در Feed. را گرفته و بعد از عبور از مش از بالاي برج خارج شده و روغن (Feed) از پايين خارج ميشود بخار خروجي از V.1201 وارد يك كندانسور گرديده و در آنجا ميعان پيدا ميكند فشار منفي ايجاد شده در اين مرحله وظيفه ايجاد مكش ejector را به عهده ميگيرد.

دليل اينكه آب را از روغن جدا كرديم اين است كه فورفورال با آب خاصيت اسيدي پيدا ميكند و باعث خوردگي و از بين رفتن ظروف مي شود و همچنين وجود آب باعث بالا رفتن فشار برج هامي گردد.

خروجي V.1201 توسط پمپ P.1217 به مبدل E.1202 رفته ودر تبادل با آب گرم تا حدوداً ![]() خنك ميشود. (دليل اينكه با آب گرم خنك مي شود اين است كه اگر با آب سرد، خنك شود باعث ماسيده شده روغن درخطوط ميشود). روغن خنك شده وارد Ex V.1202 كه اكستراكتور (extractor) ميباشد، شده و با توجه به نوع خوراك به يكي از سينيهاي 27 يا 32 تزريق ميگردد.

خنك ميشود. (دليل اينكه با آب گرم خنك مي شود اين است كه اگر با آب سرد، خنك شود باعث ماسيده شده روغن درخطوط ميشود). روغن خنك شده وارد Ex V.1202 كه اكستراكتور (extractor) ميباشد، شده و با توجه به نوع خوراك به يكي از سينيهاي 27 يا 32 تزريق ميگردد.

اكستراكتور داراي 32 سيني بوده كه به فاصله 30cm از هم با يك شفت متصل هستند و اين شفت به يك گيربكس متصل است كه گيربكس توسط يك الكتروموتور كار ميكند. براي جداسازي 3 شرط لازم است (I دما (II حلال (III سطح تماس

دما توسط مبدل و حلال(فورفورال) كه از بالاي اكستراكتور وارد ميشود تامين شده و سطح تماس بيشتر توسط چرخش ديسكها ايجاد ميشود. در نهايت extract از پايين و rafinate از بالا خارج ميشوند. مقدار حلال درextract، 85% و در Rafinate 15% است.

حال ميخواهيم حلال را از Ex و Ra جدا كنيم.

d=1/2= فورفورال

P=1/2 فورفورال

=![]() نقطه جوش يا شبنم

نقطه جوش يا شبنم

I) جدا سازي فورفورال از Rafinate (روغن)

خروجي روغن اكستراكتور دوشاخه ميشود و شاخه بهH.1203 و شاخه ديگر به H.1201 مي رود تا ![]() گرم شده و بعد از خروج از كوره دوباره يكي شوند و به (stripper) V.1205 بروند. Stripper ،25 سيني دارد. روغن از بالا و steam از پايين وارد

گرم شده و بعد از خروج از كوره دوباره يكي شوند و به (stripper) V.1205 بروند. Stripper ،25 سيني دارد. روغن از بالا و steam از پايين وارد

مي شود. Steam ذرات فورفورال را بخار كرده و جدا ميكند و از بالا خارج مي شود. روغن از پايين و سل خارج شده و توسط پمپ P.1215 به مبدل ![]() ميرود ودر آنجا با Ex خروجي از V.1202 تبادل كرده و خنك مي شود سپس وارد

ميرود ودر آنجا با Ex خروجي از V.1202 تبادل كرده و خنك مي شود سپس وارد ![]() وبا آب خنك تر مي شود و به مخازن مي رود .

وبا آب خنك تر مي شود و به مخازن مي رود .

دليل تغيير سطح مقطع Stripper اين است كه باعث مي شود انرژي مواد بالا رونده بوسيله افت انرژي ناشي از تغيير سطح مقطع كم شود ومواد سنگين به پايين حركت كنند.

(II جداسازي فورفورال از Ex

extract خروجي از extractor بعد از عبور از كندانسور دو شاخه مي شود (به جايي وارد مي شود كه چهارشاخه ايي نام دارد ) يك شاخه ورودي Ex كه خود دو شاخه مي شود يكي به مبدل 1225 و ديگري به 1226 ميرود. دو شاخه برگشتي از مبدل با هم يكي شده يكي به مبدل 1225 و ديگري به 1226 رفته و با روغن خروجي از Stripper تبادل حرارت كرده و گرم ميشود. روغن داخل shell و Ex داخل Tube است. خروجي مبدلها دوباره يكي شده و وارد مبدلهاي 1222 و 1209 و 1208 شده و با حلال تبادل حرارت كرده و گرم مي شود. خروجي ازمبدلها وارد پايين فورفورال ![]() ميشود.

ميشود.

يك شاخه با عبور از مخزن dry بعد از طي كردن P-1212 ومبدل حرارتي روغن 1209 و مبدل حرارتي آب سرد 1219 بالاي برج فورفورال ميشود. يك خط از مخزن wet بعد از طي كردن P-1219 به بالاي f.Tower ميرود. خط خروجي از بالاي برج فورفورال وارد فن 1214 ميشود. فورفورال آبدار كندانس شده وارد مخزن wet مي شود.

توضيحي بر علمكرد برج فورفورال (F.T)

Ex ورودي داراي دمايي در حدود ![]() ميباشد كه بالاتر از دماي شبنم (جوش) فورفورال است لذا فورفورال بخار شده بسمت بالا حركت ميكند. خروجي از f.T ورودي به dry وظيفهاش همفشار نگه داشتن اين دو مخزن ميباشد. ورودي از wet و همچنين ورودي از dry كه از مبدل هاي حرارتي عبور كرده و خنك شده وظيفه ايجاد شيب حرارتي در f.T را دارد بطوريكه در بالاي برج دما

ميباشد كه بالاتر از دماي شبنم (جوش) فورفورال است لذا فورفورال بخار شده بسمت بالا حركت ميكند. خروجي از f.T ورودي به dry وظيفهاش همفشار نگه داشتن اين دو مخزن ميباشد. ورودي از wet و همچنين ورودي از dry كه از مبدل هاي حرارتي عبور كرده و خنك شده وظيفه ايجاد شيب حرارتي در f.T را دارد بطوريكه در بالاي برج دما![]() است كه كمتر از نقطه شبنم فورفورال و بيشتر از نقطه شبنم آب است. لذا بخش اعظم فورفورال قطران شده و از طريق خروجي به مخزن dry ميرود. بخار آب همراه با مقدار كمي فورفورال موجود از طريق شاخه خارج شده وارد فن 1214 ميشود ودر آنجا ميعان مييابد و سپس وارد مخزن wet مي شود فشار منفي ناشي از ميعان تامين كننده نيروي مكش در بالاي برج است. همچنين تغيير سطح مقطع برج و كاهش آن در جهت جريان به كمتر بودن فشار بالاي برج از پايين آن كمك ميكند لذا در اين مرحله ما بخشي از فورفورال را از آب ومواد آروماتيك جدا كرده ايم. Ex از پايين f.T به دليل سنگين تر بودن خارج شده و توسط پمپ 1213 به كوره H-1202 مي رود. خروجي Ex كوره تا

است كه كمتر از نقطه شبنم فورفورال و بيشتر از نقطه شبنم آب است. لذا بخش اعظم فورفورال قطران شده و از طريق خروجي به مخزن dry ميرود. بخار آب همراه با مقدار كمي فورفورال موجود از طريق شاخه خارج شده وارد فن 1214 ميشود ودر آنجا ميعان مييابد و سپس وارد مخزن wet مي شود فشار منفي ناشي از ميعان تامين كننده نيروي مكش در بالاي برج است. همچنين تغيير سطح مقطع برج و كاهش آن در جهت جريان به كمتر بودن فشار بالاي برج از پايين آن كمك ميكند لذا در اين مرحله ما بخشي از فورفورال را از آب ومواد آروماتيك جدا كرده ايم. Ex از پايين f.T به دليل سنگين تر بودن خارج شده و توسط پمپ 1213 به كوره H-1202 مي رود. خروجي Ex كوره تا ![]() گرم مي شود و وارد

گرم مي شود و وارد ![]() ميشود. اين وسلها 4 سيني دارد كه به محض ورود Ex به روي سينيها فورفورال آن بخار شده و از بالاي وسل خارج و به مبدل 1208 و 1209 رفته و از آنجا به مخزن dry ميرود. در وسل V-1203 هم يك شاخه حلال از بالا براي كنترل دماي Top وسل و كمك به جداسازي وارد وسل مي شود. Ex خروجي از پايين كه مقدار كمي فورفورال دارد دو شاخه ميشود: يك شاخه توسط پمپ 1208 به وسل

ميشود. اين وسلها 4 سيني دارد كه به محض ورود Ex به روي سينيها فورفورال آن بخار شده و از بالاي وسل خارج و به مبدل 1208 و 1209 رفته و از آنجا به مخزن dry ميرود. در وسل V-1203 هم يك شاخه حلال از بالا براي كنترل دماي Top وسل و كمك به جداسازي وارد وسل مي شود. Ex خروجي از پايين كه مقدار كمي فورفورال دارد دو شاخه ميشود: يك شاخه توسط پمپ 1208 به وسل ![]() رفته و شاخه ديگر به پشت f.T برگردانده ميشود تا درصورتي كه دبي جريان پايين آمد با تزريق جريان پاس كورهها را تامين كند زيرا اگر جريان در كوره كم شود دماي كوره بسيار بالا خواهد رفت. در

رفته و شاخه ديگر به پشت f.T برگردانده ميشود تا درصورتي كه دبي جريان پايين آمد با تزريق جريان پاس كورهها را تامين كند زيرا اگر جريان در كوره كم شود دماي كوره بسيار بالا خواهد رفت. در ![]() از پايين Steam وارد شده و از بالا Ex. با قطرات فورفورال برخورد كرده و آنها را به بخار تبديل كرده و از بالا خارج مي شود Ex خروجي از پايين

از پايين Steam وارد شده و از بالا Ex. با قطرات فورفورال برخورد كرده و آنها را به بخار تبديل كرده و از بالا خارج مي شود Ex خروجي از پايين ![]() توسط پمپ 1214 به مبدل E.1212 رفته خنك شده و وارد مخزن مي شود.

توسط پمپ 1214 به مبدل E.1212 رفته خنك شده و وارد مخزن مي شود.

v در كل مخازن شيب حرارتي حدوداً ![]() است.

است.

v مواد سبك مثل روغن 10 به نسبت 1 به 1.5 حلال ميزنيم ( يك روغن، 1.5 حلال)

v به سنگين ترين ماده (DAO) نسبت يك به 4 حلال ميزنيم.

دليل: ويسكوزيتهاي كه براي مسير ميخواهيم 400 است در حالي كه مثلاً DAO ويسكوزيته ورودياش 800 است. در صد آب در Dry كمتر از 0.1% و در Wet 2 تا 3% (درصد حجمي) ميباشد. هدرروي فورفورال براي كل مسير 150شبكه فرض شده است درحالي كه آن را به 50 بشكه ميرسانيم. براي اينكه آب PH 7-5/6 داشته باشد وبا توجه به اينكه محلول فورفورال و آب اسيدي است آب برگشتي به سيستم را كربنات سديم ميزنيم. دماي مخازن فورفورال ![]() يعني دماي اشباع آدياباتيك فورفورال ميباشد.

يعني دماي اشباع آدياباتيك فورفورال ميباشد.

مخزن wet يك مخزن دو تكه است حلال فورفورال wet وارد يكي از اين مخازن ميشود چون چگالي آب كمتر است در بالا قرار ميگيرد و به منبع كناري سرريز ميشود.

در سمت چپ محلول ما اكثراً فورفورال است و در سمت راست اكثراً آب از بخش فورفورال يك شاخه خارج شده و به f.Tower ميرود، از بخش آب نيز يك شاخه خارج شده بعد از طي كردن پمپ 1220 وارد V-1207 ![]() ميشود.

ميشود.

عملكرد water removal :

آب فورفورال دار از بالا وارد برج شده واز پايين steam مي زنيم در نتيجه آب از پايين خارج شده و بخار فورفورال wet (با درصد كمتر) از بالا خارج مي شود.

سپس بخار وارد فن 1214 شده، ميعان مييابد و از اين طريق به ايجاد فشار منفي بالاي f.T كمك ميكند و از آنجا وارد منبع wet مي شود.

بخارات فورفورال Stripper از بالا خارج شده و با خروجي Rafinate Stripper يكي شده و به مبدل حرارتي آب سرد ![]() ميرود بخشي از آن كندانس شده وارد منبع wet ميشود. بخشي كه بصورت بخار ميماند وارد V-1211 شده، در آنجا اگر آبي داشته باشد ته نشين مي شود. آب از پايين خارج شده و توسط پمپ 1210 پمپ شده و فشار آن بالا مي رود سپس وارد Sump مي شود. مخزن Sump يك مخزن زيرزميني ميباشد كه تمام آبها، روغنها و حلال هاي شستشو شده از بخش هاي مختلف واحد فورفورال وارد آن مي شود. در اينجا فورفورال با توجه به اختلاف چگالي، جدا شده و به مخزن wet بر ميگردد. آب نيز در اين مخزن بوسيله چگالي، جدا شده و به پساب ميرود.

ميرود بخشي از آن كندانس شده وارد منبع wet ميشود. بخشي كه بصورت بخار ميماند وارد V-1211 شده، در آنجا اگر آبي داشته باشد ته نشين مي شود. آب از پايين خارج شده و توسط پمپ 1210 پمپ شده و فشار آن بالا مي رود سپس وارد Sump مي شود. مخزن Sump يك مخزن زيرزميني ميباشد كه تمام آبها، روغنها و حلال هاي شستشو شده از بخش هاي مختلف واحد فورفورال وارد آن مي شود. در اينجا فورفورال با توجه به اختلاف چگالي، جدا شده و به مخزن wet بر ميگردد. آب نيز در اين مخزن بوسيله چگالي، جدا شده و به پساب ميرود.

v در مخزن wet براي خروج فورفورال و آب يك صافي وجود دارد كه ذرات روغن و ديگر مواد را جدا ميكند.

v تمام پمپ ها بجز پمپ 1210 سانتيريفوژ بوده و بوسيله الكتروموتور كار ميكنند پمپ 1210 توربيني بوده و با فشار Steam كار ميكند.

3

واحد موم گيري

M. E. K Unit

خوراك اين واحد كه از واحد فورفورال گرفته شده در مخازن 1302 و 1308 ذخيره گرديده، از اين مخازن به وسيله پمپ 1306 به مسير وارد شده و در راه در مبدل 1301 گرم ميشوند و قبل از آن با حلال كه (Methyl Ethyl Eetone) MEX و تولوئن ميباشد مخلوط مي شوند (MEK حلال واكس و تولوئن حلال روغن است) و سپس وارد مبدل 1302 مي شود از مبدل حرارتي 1302 خنك كردن شروع مي گردد. مبدل حرارتي 1302 به وسيله آب سرد مواد را خنك ميكند. در اينجا ماده اوليه ما به دو بخش تقسيم ميشود كه وارد pass هاي 1362 و 1303 مي شوند و از آنجا به چيلرها مي روند. مجموعاً 10 چيلر داريم كه چيلر با پروپان خنك ميكند.1303(a,b) ,1302(a,b)و 6 چيلر با روغن برگشتي 1301(a,b,c,d)E,F خروجي pass1302 به ترتيب وارد E , , 1301d 1301a , 1302 b,1303 b ميشود وخروجي pass1303 به ترتيب وارد 1303a, 1302 a , 1301 b , 1301 c , F ميشود دماي ورودي از Pass ها 18 درجه بوده و در 1301 آن را به نزديك صفر درجه ميرسانيم و تا انتهاي مسير چيلرها خروجي چيلر 1303 برابر 18- درجه مي شود. عمل سرد كردن كم كم صورت ميگيرد تا بلورهاي نرم به آهستگي و به خوبي تشكيل شوند سپس خوراك وارد مخزن ![]() مي شود اين Vessel نقش يكنواخت كنندگي جريان را دارد. در اين Vessel ماده ما ايستايي ندارد زيرا ماندگاري آن باعث ته نشين شدن و ماسيدن موم مي شود. (بعد از خروج از چيلر ما مجدداً به خوراك حلال ميزنيم كه به اين حلال، حلال ثانويه گوييم) پس از اين Vessel ماده وارد فيلترهاي 2 و 1 مي شود. در اين فيلترها واكنش به كمك مكش به وجود آمده توسط كمپرسورهاي موم از روغن جدا مي شود. روغن به وارد مخزن 1311 و reciever ميشود. اين روغن همراه خود كمي حلال دارد. واكسها وارد مخزن 1309 مي شود مخازن 130 8 و 13.9هر دو filter feed drum نام دارند هنوز در مخزن 1309 كمي روغن وجود دارد.

مي شود اين Vessel نقش يكنواخت كنندگي جريان را دارد. در اين Vessel ماده ما ايستايي ندارد زيرا ماندگاري آن باعث ته نشين شدن و ماسيدن موم مي شود. (بعد از خروج از چيلر ما مجدداً به خوراك حلال ميزنيم كه به اين حلال، حلال ثانويه گوييم) پس از اين Vessel ماده وارد فيلترهاي 2 و 1 مي شود. در اين فيلترها واكنش به كمك مكش به وجود آمده توسط كمپرسورهاي موم از روغن جدا مي شود. روغن به وارد مخزن 1311 و reciever ميشود. اين روغن همراه خود كمي حلال دارد. واكسها وارد مخزن 1309 مي شود مخازن 130 8 و 13.9هر دو filter feed drum نام دارند هنوز در مخزن 1309 كمي روغن وجود دارد.

در اين Filter ها ماده با صفحههاي پارچه اي برخورد مي كند موم روي صفحه ها جدا شده و به كمك نيروي رانش به وجود آورده از كمپرسور و تيغههاي مربوطه جدا شده بر زير محفظه Filter مي ريزد درزير يك مسير چرخگوشتي مانند چرخدنده مارپيچي وجود دارد كه مومها را بطرف خروجي هدايت ميكند. همچنين حلال FRC نيز به درون اين محفظه پمپ ميشود و چرخدنده ها نقش هم زن را نيز بازي ميكند تا نهايتاً خروجي از Filter هاي 1301 و 1302 ما مايعي محلول باشد كه وارد مخزن 1309 ميشود همراه موم ما هنوز كمي روغن است. اين محلول وارد فيلتر 1303 مي شود و موم آن ديگر كاملاَ جدا ميگردد اين فيلترها به صورت استوانه بوده و ميچرخد سطح استوانه شامل سوراخهايي است كه به آنها blue back (مجراي خروجي نيروي رانش كمپرسور) گويند. نهايتاً پس از فيلتر 3 واكس وارد پمپ 1306 ،1308 شده و از آنجا وارد مبدل ميرود. روغن و حلال خروجي از فيلتر 3 نيز وارد مخزن (reciever) ميشود. از ماده موجود در 1312 reciver ميتوان به عنوان حلال ثانويه استفاده كرد زيرا نسبت حلال به روغن در آن بسيار بالا است. اگر اين حلال همدماي خروجي باشد( -15 درجه در انتهاي چيلر) آن را اضافه ميكنيم واگر در ميان چيلرها اختلاف دما داشته باشيم. براي اين كار ازپمپ 1324 استفاده مي شود علاوه بر اين از reciever 1312 براي شستشوي فيلترهاي 1301 و 1302 نيز استفاده مي شود كه از حلال بالاي Filter تزريق ميشود.

موم جدا شده به صورت نيم جامد بوده و در نتيجه يك شاخه از تانك 1301 ميگيريم و به كمك پمپ 15 به خروجي فيلتر 3 ميزنيم تا موم به صورت مايع دربيايد و بتوان آن را پمپ كرد از اينجا به تانك 1301 ميرود تا بازيافت روغن موجود در 1311 reciever كه آن هم بسيار سرد است صورت بگيرد در اين چيلرها روغن برگشتي گرما ميگيرد و تا 30 درجه ميرسد و روغن ورودي را تا 10-12 درجه خنك ميكند. روغن برگشتي ابتدا به وسيله پمپ 1304 به چيلرها فرستاده شده بعد از طي كردن چيلر مجدداً به وسيله 3 پمپ 1328 فشار آن بالا ميرود و دو چيلر ديگر را طي مي كند. بدين ترتيب بخشي از گرما صرفه جويي مي شود. آب برگشتي از مسير نيز به مخزن واكس ميريزد در مخزن واكس آب و واكس كه هر دو حلال نيز همراه دارند دوفاز ميشود و (چگالي موم كمتر است) آب توسط پمپ 15 به (Stripper)Vo1307 فرستاده شده در Stripper آب و حلال دار بالا و steam از پايين وارد و سپس حلال از بالا و آب از پايين خارج مي شود. حلال وارد moist ميشود و آب به صورت پساب خارج ميشود. واكس توسط پمپ 12 به (vassel 1304) LP وارد مي شود. LP به وسيله حلال مقداري بخار حلال از بالا جدا شده و از پايين واكس وارد كوره ميشود (H.1302 سپس از كوره به (Vessel 1305)HP رفته در آنجا حلال جدا شده و واكس نيز پس از خروج از HP به Stripper ميرود در آنجا جداسازي نهايي انجام ميشود واكس از پايين به پمپ 1314 و از آنجا به مبدل 1318 و سپس به مخازن مربوط منتقل ميشود ضمن آنكه در مبدل 1318 با HOT wa تبادل حرارتي ميدهد. حلال از Stripp روغن با خروجي از Stripper مخلوط شده وارد فن(خنك كننده) مي شوند وخنك ميگردند. در نهايت وارد (lecander) Vessl 1321 شده تا احياناً اگر آبي باقيمانده جدا شود و در آنجا وارد moist ميشود.

روغن از reciever وارد چيلر شده بعد وارد مبدل حرارتي 1310 مي شود تا با حلال برگشتي از LP تبادل حرارت كند دوباره وارد مبدل حرارتي a,b 1314 شده با حلال برگشتي از HP تبادل حرارت ميكند و در نهايت وارد LP مي شود .

مجدداً روغن و حلال جدا ميشوند و به كمك حلال خشك روغن به پمپ 1310 a,b و از آنجا به كوره (1301) وارد مي شود و سپس به HP مي رود پس از جدا شدن، حلال وارد Stripper ميشود حلال خروجي از HP و LP بعد از عبور از مبدل هاي حرارتي و فن وارد Dry ميشود اين حلال روغن داشته و در Stripper بعد از جدا شدن، حلال به مسير حلالها اضافه شده و نهايتاً به moist ميرود روغن نيز به مخازن مربوط ميشود اين راه از پمپ 1311a,b و فن 1312 عبور ميكند. از (moist) v-1313 به عنوان حلال اوليه استفاده ميشود پمپ 1303 برا ي چيلرهاي پروپان استفاده ميشود. حلال ورودي به فيلتر از پايين از مخزن Dry ميآيد.

طريقه شستن فيلتر:

ابتدا مبدل حرارتي را با باز كردن خطSteam و خط Solvent وارد سرويس ميكنيم در اين تبادل solvent تا دماي 60-80 درجه گرم مي شود به ترتيب ابتدا solvent سرد برگشتي و feed و نيز كمپرسور و black Valve را مي بنديم و شير ورودي Solvent داغ به فيلتر را در حد يك دقيقه باز ميكنيم سپس solvent گرم را بسته ابتدا كمپرسور و black Value را باز ميكنيم بعد solvent سرد و feed را. در اين كار solvent گرم وظيفه شستن تمام مواد باقيمانده را انجام ميدهد در اين حالت در درون فيلتر تغييردمايي از ![]() تا

تا ![]() الي

الي ![]() داريم كه نشانگر مقاومت بالاي سيستم در برابر تغيير دماي ناگهاني است در اين ميان يكي از پمپهاي مربوط به موم را خاموش ميكنيم تا آزاد نكند و فشار موم را داشته باشيم. سپس مواد شوينده را كه در تانكي دخيره شدهاند به كمك دو پمپ به سير feed بر ميگردانيم تعداد دفعات شستشوي فيلتر بستگي به نوع feed ما دارد مثلاً براي DAO در يك روز 5-4 بار هر فيلتر شستشو مي شود و براي روغن 10 شايد حتي يكبار هم نشود زمان شستشو از اتاق كنترل با توجه به فشار value black و ورودي موم به پمپ مشخص مي شود.

داريم كه نشانگر مقاومت بالاي سيستم در برابر تغيير دماي ناگهاني است در اين ميان يكي از پمپهاي مربوط به موم را خاموش ميكنيم تا آزاد نكند و فشار موم را داشته باشيم. سپس مواد شوينده را كه در تانكي دخيره شدهاند به كمك دو پمپ به سير feed بر ميگردانيم تعداد دفعات شستشوي فيلتر بستگي به نوع feed ما دارد مثلاً براي DAO در يك روز 5-4 بار هر فيلتر شستشو مي شود و براي روغن 10 شايد حتي يكبار هم نشود زمان شستشو از اتاق كنترل با توجه به فشار value black و ورودي موم به پمپ مشخص مي شود.

براي DAO ما از پمپ 1326 استفاده نميكنيم از پمپ 1319 استفاده مي كنيم و حلال ثانويه نيز نميزنيم.

توضيحي بر مسير solvent:

گاز حلال كه از مسير خارج شده و به صورت Dry در آمده در مخزنDry قرار داشته و دمايي بين 45-50 درجه دارد در نتيجه براي استفاده مجدد بايد دماي آن را تا 20 درجه پايين آوريم. سپس آن را وارد دو چيلر پروپان كرده در چيلر اول تا +4 و در چيلر دوم تا –17 سرد ميكنيم اين چيلرها به صورت مبدل تيوب و tube & Shell است و در آن پروپان فيلتر شده روغن و آب احتمالي موجود در آن گرفته مي شود حلال خالص به عنوان FR 76,80 وارد پايين فيلترها مي شود در صورتيكه reciever از سرويس خارج باشد، يا سطح آن پايين باشد. به عنوان حلال ثانويه تزريق ميشود.

توضيحي برمسير gasblanket

از آنجا كه وجود اكسيژن و برخورد آن با حلال ميتواند باعث آتش سوزي شود نبايد در طول مسير اين دو با هم در ارتباط باشند لذا ما در مسير از گاز طبيعي كه اكسيژن آن را سوزاندهايم استفاده ميكنيم. بدين ترتيب كه ابتدا دركوره 1303 گاز طبيعي را سوزانده وارد يك مخزن جنبي ميكنيم و در آنجا ذخيره سازي ميشود. از آنجا اين گاز در سر تا سر شبكه توزيع مي شود در فيلترها، مخازن و … براي جلوگيري از ورود هوا بايد فشار اين گاز از فشار هوا بيشتر باشد بدين منظور در انتهاي مسير آن راوارد كمپرسور دو مرحله اي 1306 ميكنيم و نهايتاً پس از عبور از صافي مجدداً به مسير برميگردانيم.

از آنجا كه فشار يك گاز بايد 9 اينچ آب بيشتر از فشار هوا باشد از مخزن شناور 1303 استفاده ميكنيم طرز كار اين مخزن به اين صورت است كه در صورتيكه مقدار گاز ورودي به مخزن مهم باشد و مخزن سبك شده و سطح مانع از آنجا كه شناور است كمي بالا ميآيد (flow mini) و شير را باز ميكند تا حجم بيشتري گاز وارد مسير شود. طبيعتاً اگر گاز ورودي بيشتر شود با همين منوال گاز ورودي كم ميشود. و بدين ترتيب با كنترل flow مقدار فشار كنترل مي شود تا هميشه 9 اينچ آب بيشتر از هوا باشد و از ورود هوا به سيستم ما جلوگيري ميكند.

در بالاي استيريپرها يك شاخه حلال وارد مي شود كه وظيفه تنظيم دماي بالاي برج را دارد زيرا اگر دما بالا باشد، مولكولهاي روغن داخل حلال ميشوند و اگر پايين باشد حلال وارد روغن و مخازن روغن ميشود. و لذا ما دما را در حدود 95-105 نگه ميداريم.

در مخازن LP و HP حلالهاي وارد شده وظيفه تنظيم دما و جدا سازي را دارا است.

توضيحي بر مسير پروپان

پروپان از مخزن v-1318 خارج شده فشار خروجي آن ![]() مي باشد.

مي باشد.

از اين مخزن دو خط خارج ميشود يك خط به مخزن HP ميرود خط ديگر به چيلرهاي 1336 , 1305 ميرود از اين چيلر به HP برميگردد در راه، با كنترل كننده فاز داريم كه خط خروجي از HP به كمپرسورهاي 1302 و 1305 حلال را خنك ميكند و 1303 , 1302 خوراك ما را خنك ميكنند سپس وارد كمپرسور 1301 ميشويم.

توضيحي بر كمپرسورها:

كمپرسور 1301 با توربين بخار و Steam ورودي ![]() فشار

فشار![]() به صورت چند مرحلهاي كار ميكند و دور بالاي آن 7000 دور است. و به صورت شافت مركزي كار ميكند Steam بعد از خروج از توربين وارد مخازن كندانس مي شود و كندانس شدن آن باعث فشار منفي 18mmHg ميگردد كه به عنوان كمك در كمپرسور استفاده ميشود. دور كمپرسور به وسيله يك گاورنر كه خود توسط فشار روغني تنظيم مي شود كنترل ميگردد روغن كاري به وسيله مخزن فشار روغن انجام مي شود و دو وظيفه دارد.

به صورت چند مرحلهاي كار ميكند و دور بالاي آن 7000 دور است. و به صورت شافت مركزي كار ميكند Steam بعد از خروج از توربين وارد مخازن كندانس مي شود و كندانس شدن آن باعث فشار منفي 18mmHg ميگردد كه به عنوان كمك در كمپرسور استفاده ميشود. دور كمپرسور به وسيله يك گاورنر كه خود توسط فشار روغني تنظيم مي شود كنترل ميگردد روغن كاري به وسيله مخزن فشار روغن انجام مي شود و دو وظيفه دارد.

1- روغن كاري سيستم 2- شناور كردن mini flow ها.

روغن خروجي وارد تلههاي گاز شده پروپان به وسيله مكش خود كمپرسور خارج شده و روغن از پايين وارد مخازن حفاظتي مي شود كه اگر به هر دليل پمپهاي روغن از كار بيفتد كمپرسور نيز از كار ميافتد اما تا زماني كه كار ميكند، پيوسته احتياج به روغن دارد كه به وسيله مخزن حفاظتي كه در ارتفاع نصب است (براي تهيه فشار لازم) اين روغن فراهم ميشود. در كمپرسور 1306 فشار روغن كاري 1.61، فشار مكش 0.5 7، فشار خروجي 10.5 است.

اين كمپرسور بزرگترين و قويترين كمپرسور موجود در پالايشگاه تهران است وبه وسيله الكتروموتور كار ميكند. دور ورودي آن 3000 دور است (حداقل 1479) و دور خروجي آن 11282 دور است توان آن 800HP است و Safty factor آن 1.3 ميباشد. ويسكوزيته روغن كاري در دماي100 درجه 150 ميباشد اين كمپرسور دو مرحله اي بوده و وظيفه مكش در فيلتر و فشار در black Valve را به عهده دارد. اين كمپرسور حداكثر مكشي معادل 500 mmHg ايجاد ميكند.

كمپرسور 1302

كمپرسور 1302 جانشين كمپرسور1306 است اما ضعيف تر از آن ميباشد. اين كمپرسور نيز با الكتروموتور كار ميكند و دور خروجي آن 9532 است 500hp توان داشته و اكثراً آن خارج از سرويس است. دور ورودي كمپرسور از الكتروموتور 1480 است.

اين كمپرسور حداكثر مكش معادل 250 mmHg ايجاد ميكند.

v چيلر 1336 وظيفه خنك كردن حلال ورودي به زير فيلترها را دارد زيرا حلال و واكس بايد همدما باشند، در غير اين صورت واكس به جاي حل شدن ذوب شده شبكههاي بلور آن درهم مي ريزد. اين كار توسط پروپان كه مستقيماً از مخزن 1318 خارج مي شود انجام مي شود.

v چيلر 1305 و 1306 نيز وظيفه خنك كردن حلال را دارند. كه در دو مرحله از هسته فيلتر و كنار دوش اسپري مي شوند.

v در صورتيكه پروپان مرطوب باشد به آن متانول ميزنيم تا پروپان خالص شود.

v اگر در چيلر 1306 مقدار پروپان بالا رود (بيشتر از 50%) اين مقدار اضافي وارد محفظه كويل مانندي كه به خروجي كمپرسور پروپان متصل است ميشود در آنجا بخار شده و به سيستم بر ميگردد. زيرا بالا رفتن سطح مايع ممكن است باعث ورود مايع كمپرسور و نابودي آن شود.

در كمپرسور ها هميشه از خروجي كمپرسور يك خط به وسيله شير كنترل وصل به سيستم دما miniflow به پشت SUCTION هاي اول و دوم در برميگردد و همينطور كه ديده شده تمام كمپرسورها دو مرحلهاي هستند اين مسير به اين صورت است كه اگر ورددي SUCTION هر مرحله كم بياورد شير مربوطه باز شده به پشت كمپرسور جريان برميگردد تا دبي كم نيايد.

4

واحد هيدروژن زدايي

Htydro finishing Unit

بخش هيدروژن يك بخش تكميلي براي بالا بردن كيفيت روغن است. روغني كه قبلاً واكس و مواد آروماتيك آن جدا شده است. (درمورد vaccum Bottom علاوه بر واكس و مواد آروماتيك آسفالت آن نيز جدا شده) در شاخه هاي پيوندي بين كربن و هيدروژن داري ناخالصيهاي فسفر، گوگرد، نيتروژن و … ميباشد كه جايگزين هيدروژن در پيوندهاي كووالانسي شده اند در بخش هيدروژن به كمك فشار در راكتور هيدروژن جايگزين اين ناخالصيها شده كيفيت روغن را بالا ميبرد. ورودي اين بخش 3708 شبكه است كه مقدار 2500 شبكه آن هيدروژنه مي شوند.

روغن خروجي از 1303 stripper پس از عبور از p-1311 و فن 1312 دو شاخه مي شود يك شاخه آن (حدود 2500 بشكه درروز به وسيله FR-37 كنترل مي شود) وارد وسل V-1410 كه نقش يكنواخت كنندگي جريان و همچنين هواگيري اختصاصي از روغن را دارا است ميشود از آنجا به وسيله P-1401 فشار آن تا 45 Mpa بالاميرود سپس وارد مبدلE-1401 شده تا ![]() گرم مي شود يك شاخه هيدروژن با فشار 45 Mpa به آن اضافه شده ودما تا175 درجه افت ميكند و سپس وارد كوره H- 1401 ميشود. (بعد از پمپ 1410 يك CONTROLLER وجود دارد. (LC) كه چنانچه Level ورودي به پمپ افت كند جريان را از بعد از پمپ به قبل از آن انتقال مي دهد.) در كوره دماي آن از 175 تا 320 درجه بالا ميرود. خروجي از كوره وارد واكتور V-1403 مي شود در راكتور مولكولهاي روغن ميشكنند و هيدروژن در دما و فشار بالا جايگزين ناخالصيها ميشود از پايين روغن به اضافه …, H2SO4 , NH3 , H2S وارد مبدل 1401 شده و با روغن ورودي به كوره تبادل حرارت ميدهد و آن را تا 205 درجه گرم ميكند. در ادامه مسير وارد V-1404 به نام High Temp Separator شده تا در حد امكان گاززدايي ميشوند.

گرم مي شود يك شاخه هيدروژن با فشار 45 Mpa به آن اضافه شده ودما تا175 درجه افت ميكند و سپس وارد كوره H- 1401 ميشود. (بعد از پمپ 1410 يك CONTROLLER وجود دارد. (LC) كه چنانچه Level ورودي به پمپ افت كند جريان را از بعد از پمپ به قبل از آن انتقال مي دهد.) در كوره دماي آن از 175 تا 320 درجه بالا ميرود. خروجي از كوره وارد واكتور V-1403 مي شود در راكتور مولكولهاي روغن ميشكنند و هيدروژن در دما و فشار بالا جايگزين ناخالصيها ميشود از پايين روغن به اضافه …, H2SO4 , NH3 , H2S وارد مبدل 1401 شده و با روغن ورودي به كوره تبادل حرارت ميدهد و آن را تا 205 درجه گرم ميكند. در ادامه مسير وارد V-1404 به نام High Temp Separator شده تا در حد امكان گاززدايي ميشوند.

|

در اين وسل روغن از پايين و گازها از بالاي وسل خارج ميشوند. از آنجا كه گاز خروجي از بالا داراي دماي بالايي است (حدود 200 درجه) هنوز مقداري از روغن ما بصورت بخار وجود دارد در نتيجه اين گاز را ابتدا درمبدل E-1403 خنك ميكنيم و در دماي 65 درجه به V-1405 با كاآيي مشابه V-1404 وبه نام وارد ميكنيم همانند V-1404 روغن از پايين وسل خارج شده و با شاخه خروجي از V-1404 يكي مي شوند. گازها نيز از بالاي V-1405 خارج شده وارد V-1408 ميشود كه هدف در آن جداسازي احتمالي قطرات مايع از گازي كه حدود 95% آن هيدروژن است به كمك يك Mesh (جداساز)ميباشد. مقدار كم روغن جدا شده در اين وسل نيز به شاخه خروجي روغنهاي V-1404 و V-1405 ميپيوندد گاز خروجي از بالا نيز به دو بخش تقسيم

مي شود. بخش اصلي آن به عنوان هيدروژن اوليه و به علت بالا بودن درصد هيدروژن به قبل از كوره برگشته به خوراك روغن ميخورد به اين منظور وارد كمپرسور C-1402 شده به فشار 45 MPa ميرسد و سپس به روغن ورودي اضافه

مي شود.

شاخه فرعي درحقيقت يك شاخه كنترل است و در اغلب موارد بسته ميباشد چنانچه فشار خطوط بالا برود اين شاخه باز شده مقداري از گاز خروجي را به واحد گوگرد سازي پالايشگاه ميفرستد.

روغن خروجي از V-1404 و V-1405 و V-1408 كه قبلاً يكي شده بود وارد V-1406 ميشود. دماي متوسط ناشي از به هم پيوستن اين شاخه روغن به علت بالا بودن درصد روغن V-1404 در مجموع اين 3 شاخه حدود 200 درجه است. به همين دليل مقداري روغن و البته مواد ناخالص در اين دما بصورت گاز هستند. در V-1406 مقدار كمي گاز باقيمانده را به وسيله يك Mesh جدا كرده و از بالاي وسل خارج ميشوند از آنجا به كوره رفته به عنوان سوخت ميسوزند درصد هيدروژن در اين گاز به مراتب كمتر از جاهاي ديگر است. روغن خروجي كه از پايين آماده ورود به Stripper است ابتدا آن را با steam در مبدل حرارتي E-1406 تا 235 درجه گرم ميكنيم سپس شاخه دوم روغن كه در ابتداي ورود به بخش هيدروژن جدا شده بود (حدود بشكه 1200) به آن ميپيوندد.

اين شاخه دوم پس از پمپ 1311 و بعد از تبادل حرارت با steam در E- 1411 با شاخه اول ما (حدود 2500 شبكه) يكي شده وارد stripper oil (V-1401) ميشود طبق معمول در stripper بخار از پايين و روغن از بالا وارد ميشوند اين stp مجهز به يك Mesh جداسازي است كه اجازه عبور قطرات مايع را به بالا نميدهد بخار آب همراه ناخالصيهاي به بخار تبديل شده از بالا و روغن از پايين خارج ميشود .روغن به V-1402 وارد ميشود كه اين وسل با V-1401 مرتبط است و وري هم قرار گرفته اند دليل اين كار ايجاد فشار براي سرازير شدن روغن از V-1401به V-1402 است. در اين وسل (V-1402) بخارهاي آب باقيمانده جدا شده روغن از زير مخزن V-1402 خارج شده وارد پمپ 1402 ميشود. و از آنجا به فنهاي بسيار بزرگ 1407-a,bc رفته دماي آن از 235 تا 60 درجه افت ميكند از آنجا نيز به سمت مخازن ميرود. از بالاي (V-1402) , (V-1401) stp بخارات آب و ناخالصيها كه در دماي بالاي 235 درجه همگي به صورت بخار هستند و بخش اعظم آن را H2S تشكيل مي دهد بوسيله 6 اجكتور

1405- 1403- 1404

1407- 1709- 1408

مكش ميشوند و بعد از عبور از 6 مبدل كه درآن با آب سرد تبادل حرارت انجام

مي شود خنك شده و مايع ميشوند (خود اين ميعان باعث ايجاد فشار منفي و كمك به مكش اجكتورها ميشود) از آنجا وارد بوت مخزن V-1409 به نام Ejector condens drum ميشود. اين مخزن به وسيله يك جداساز به دو قسمت تقسيم مي شود. مايعات وارد شده به يك سمت اين مخزن مي ريزد در اين قسمت يك ناحيه در فازي ايجاد مي شود و آب گوگرد دار معروف به آب ترش در زير آب معمولي قرار ميگيرد و در نتيجه آب معمولي از بالاي جداساز به سمت ديگر سرزير ميشود و توسط پمپ 1404 به پساب فرستاده مي شود. آب ترش نيز در ادامه به گوگرد سازي پالايشگاه فرستاده مي شود مقدار كمي گاز هاي جدا شده در اين مخزن نيز وجود دارد كه به H-1401 به عنوان سوخت فرستاده مي شوند. نهايتاً روغن خروجي كه 70% آن هيدروژنه شده است با كيفيت بالاتر آماده مصرف است همچنين اين واحد علاوه بر ارتباط با بخشهاي مخازن و آب بخار پالايشگاه با واحد تهيه هيدروژن نيز در ارتباط است تا كاهش هيدروژن را در موارد احتمالي برطرف سازد.

گزارش دوره كارآموزي تابستان 84

شركت نفت ايرانول

پالايشگاه روغن سازي تهران

استاد راهنما

دكتر مسعود رحيمي

دانشجو

محسن الموتي

7934003

به ياد وزير اسير…

مهندس شهيد محمد جواد تندگويان

و خانوادة بزرگ صنعت نفت ايران

فهرست

عنوان ................................................................................................................... صفحه

واحد آسفالت گيري (PDA)................................................................................... 1

واحد فورفورال .................................................................................................... 12

واحد موم گيري (M.E.K)...................................................................................... 20

واحد هيدروژن زدايي (H.F.U)................................................................................. 31

منبع : سايت علمی و پژوهشي آسمان -- صفحه اینستاگرام ما را دنبال کنید

اين مطلب در تاريخ: سه شنبه 11 اسفند 1394 ساعت: 8:50 منتشر شده است

برچسب ها : گزارش دوره كارآموزي تابستان 84 شركت نفت ايرانول,

را بنویسید.

را بنویسید.

.png)

_285282.jpg)